MIM Metal Powder (MIM) est un processus de fabrication efficace qui combine la souplesse de conception du moulage par injection plastique avec la résistance et les propriétés des pièces métalliques usinées. Le matériau clé du MIM est la poudre métallique, spécialement conçue pour ce processus. Ce guide fournit une vue d'ensemble de la poudre métallique MIM, y compris la composition, la production, les propriétés, les applications, etc.

Vue d'ensemble Poudre métallique MIM

La poudre de métal MIM désigne les poudres métalliques fines utilisées comme matière première dans le processus de moulage par injection de métal. Il s'agit d'un mélange de poudre métallique fine et de liant qui est injecté dans des moules pour former des pièces vertes complexes de forme nette.

Les principales caractéristiques de la poudre MIM sont les suivantes

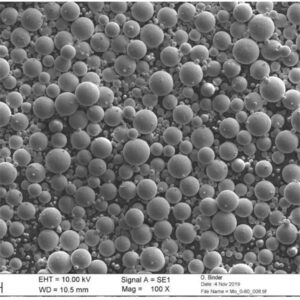

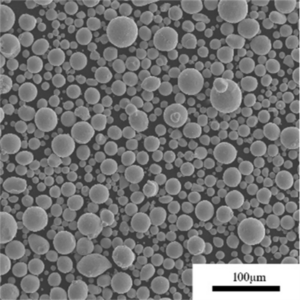

- Poudre sphérique ultrafine d'une taille de 10 à 20 microns

- Chargement de poudre de 55-65% en volume dans le liant

- Excellente fluidité pour le remplissage des moules

- Distribution homogène de la taille des particules

- Compositions d'alliages optimisées pour le MIM

- Large éventail de matériaux possibles : aciers, aciers inoxydables, alliages de titane, alliages lourds de tungstène, etc.

- Production rentable de composants métalliques complexes à tolérance étroite

Le marché mondial des poudres MIM s'élevait à plus de $350 millions en 2020. L'industrie devrait connaître une croissance régulière à un taux de croissance annuel moyen (CAGR) de plus de 8%, sous l'effet de la demande dans divers secteurs.

Types de poudre métallique MIM

Diverses compositions de poudres métalliques sont utilisées comme matière première pour le MIM. Les types les plus courants sont les suivants :

| Matériau | Propriétés principales | Applications |

|---|---|---|

| Aciers inoxydables | Résistance à la corrosion, solidité | Médical, automobile, produits de consommation |

| Aciers à outils | Dureté élevée, résistance à l'usure | Outils de coupe, matrices, engrenages |

| Aciers faiblement alliés | Propriétés magnétiques, usinabilité | Composants électromécaniques |

| Alliages de titane | Rapport résistance/poids élevé | Aérospatiale, militaire, biomédical |

| Alliages lourds de tungstène | Densité, amortissement des vibrations | Automobile, équipements sportifs |

| Superalliages | Résistance à haute température | Composants de turbines et de fusées |

En sélectionnant les alliages de poudres métalliques appropriés, il est possible de fabriquer des composants dont les propriétés sont adaptées à des applications spécifiques.

Production de poudre métallique MIM

Plusieurs méthodes sont utilisées dans le commerce pour produire des poudres métalliques fines destinées à alimenter le MIM :

Atomisation des gaz - Des jets de gaz inertes à haute vitesse décomposent un mince filet de métal en fusion en fines gouttelettes qui se solidifient en poudres sphériques idéales pour le MIM. Courant pour les aciers, les superalliages et les alliages non ferreux.

Atomisation de l'eau - Semblable à l'atomisation au gaz, mais avec une vitesse de refroidissement plus faible, ce procédé produit des poudres aux formes plus irrégulières qui conviennent à certaines applications. Procédé moins coûteux utilisé pour les alliages courants tels que le fer et le cuivre.

Atomisation par plasma - Arc plasma à très haute température utilisé pour générer des poudres sphériques plus fines à partir d'alliages réactifs tels que le titane, le niobium et le tantale.

Attrition mécanique - Le broyage à billes est utilisé pour réduire la taille des particules des mélanges de poudres métalliques à la gamme MIM. Procédé à sec efficace.

Processus de carbonylation - Les carbonyles de fer et de nickel sont décomposés pour produire des poudres sphériques de haute pureté d'une granulométrie de 1 à 5 microns.

La méthode de fabrication de la poudre contrôle les caractéristiques finales de la poudre telles que la fluidité, la densité de poudrage et les impuretés.

Propriétés de Poudre métallique MIM

Les principales propriétés de la poudre d'alimentation du MIM sont les suivantes :

Taille des particules - Entre 1 et 20 microns, généralement autour de 10 microns pour un remplissage optimal. Rendement élevé dans cette plage.

Forme des particules - La morphologie essentiellement sphérique permet un écoulement fluide dans des moules complexes. Certaines irrégularités sont acceptables.

Distribution de la taille des particules - Une distribution étroite améliore l'uniformité du frittage. Généralement 80-90% de particules dans une fourchette de 10 +/- 5 microns.

Densité du robinet - Indique la densité finale de la pièce. Une densité supérieure à 3 g/cc est nécessaire pour obtenir des propriétés mécaniques élevées.

Débit - Mesuré en secondes/50g. Elle est essentielle pour un remplissage du moule en douceur et sans interstices. Moins de 40 s/50g est souhaitable.

Densité apparente - Dans la charge d'alimentation, typiquement 40-50% de la densité frittée finale indiquant la fraction de chargement de la poudre.

Densité pycnométrique - Densité réelle des particules solides de l'alliage. La correspondance avec la densité de la pièce finale indique la pureté.

Surface spécifique - Les valeurs élevées indiquent une distribution granulométrique plus fine souhaitable pour le MIM. Les valeurs sont comprises entre 0,1 et 1 m2/g.

Options d'alliage pour les poudres métalliques MIM

Une large gamme d'alliages est disponible comme matière première pour les poudres MIM :

| Alliage | Composition | Propriétés | Applications |

|---|---|---|---|

| Acier inoxydable 316L | Cr, Ni, Mo | Excellente résistance à la corrosion | Médical, contact alimentaire |

| Acier inoxydable 17-4PH | Cr, Ni, Cu | Haute résistance, dureté | Composants aérospatiaux |

| Acier à outils H13 | Cr, Mo, V | Dureté à chaud, résistance à la fatigue thermique | Moulage par injection |

| Acier maraging | Ni, Co, Mo, Ti | Très haute résistance | Aérospatiale, outillage |

| Acier allié | Cr, Mo, C | Traitée thermiquement, magnétique | Pièces structurelles |

| Alliage de nickel 718 | Ni, Fe, Nb, Mo | Résistance à haute température | Aérospatiale |

| Titane Ti-6Al-4V | Ti, Al, V | Légèreté, biocompatibilité | Implants médicaux |

| Alliage lourd de tungstène | W, Ni, Fe | Haute densité, protection contre les radiations | Militaire, sports mécaniques |

Grâce à la large gamme d'alliages disponibles, le MIM permet d'obtenir avec souplesse les propriétés et les performances souhaitées.

Applications de la poudre métallique MIM

Les principaux domaines d'application de la technologie MIM et des poudres d'alimentation sont les suivants :

Implants médicaux et dentaires

Le MIM est idéal pour la production en grande quantité de petits composants complexes d'implants en acier inoxydable et en titane, tels que les articulations, les vis de fixation et les instruments. Il offre biocompatibilité, résistance à la corrosion, solidité et précision de fabrication.

Composants automobiles

Les petites pièces de précision telles que les rotors de turbocompresseurs, les buses d'injecteurs, les capuchons de verrouillage de soupapes fabriqués par MIM offrent des avantages en termes de performances dans les moteurs et les groupes motopropulseurs modernes.

Électronique grand public

Les composants miniatures tels que les engrenages de montres, les ferrures décoratives, les broches de connecteurs, etc. sont fabriqués par MIM à partir d'aciers inoxydables, d'alliages de cuivre et d'aciers à outils.

Aérospatiale et défense

Les composants MIM légers et très résistants en alliages de Ti et de Ni réduisent le poids des turbines et des cellules d'avion. Les alliages de tungstène offrent une protection contre les radiations pour l'espace et la défense.

Armes à feu

Les petits composants complexes d'armes à feu tels que les gâchettes, les marteaux, les sécurités et les éjecteurs peuvent être fabriqués par MIM en grandes quantités à partir d'aciers inoxydables et d'alliages d'aciers à outils.

Industrie horlogère

Le MIM permet la production économique de boîtiers de montres en acier inoxydable aux formes complexes, de bracelets, de boucles et de composants mobiles miniatures tels que des engrenages et des ressorts.

Grâce à sa souplesse de conception, le MIM continue de trouver des applications dans divers secteurs, des produits de consommation aux composants industriels critiques.

Comment choisir Poudre métallique MIM

Principaux éléments à prendre en compte lors de la sélection de la poudre d'alimentation du MIM :

- Composition de l'alliage - Adapter l'alliage de poudre aux exigences de l'application finale, telles que la résistance à la corrosion, la solidité, les propriétés d'usure, etc.

- Taille et forme des particules - Préférer une morphologie sphérique avec une distribution étroite autour de 10 microns pour un écoulement et un conditionnement optimaux.

- Pureté de la poudre - Une pureté supérieure à 99% est nécessaire pour les applications spécialisées telles que les applications médicales afin d'éviter toute contamination.

- Densité du robinet - Une densité supérieure à 3 g/cc améliore le remplissage du moule et la densité finale de la pièce après frittage.

- Chargement de poudre - La teneur en liant est généralement comprise entre 30 et 50 vol%. Affecte la viscosité et la résistance au moulage à l'état vert.

- Producteur de poudre - Des fabricants de poudres réputés tels que Sandvik, BASF et Kymera, dont les processus sont validés.

- Cohérence entre les lots - Les propriétés constantes des matières premières permettent d'obtenir des paramètres de moulage stables sur de longues séries de production.

- Soutien technique - Données détaillées sur l'application et assistance du fournisseur de poudre pendant les essais de développement.

Les principaux fournisseurs mondiaux sont Sandvik Osprey, BASF Ultraform, Kymera International et Epson Atmix, qui collaborent avec les utilisateurs finaux lors du développement des pièces et des processus pour obtenir des résultats optimaux.

Comparaison entre les poudres de MIM atomisées et broyées

| Paramètres | Poudres atomisées | Poudres broyées mécaniquement |

|---|---|---|

| Forme des particules | Sphérique | Irrégulier, anguleux |

| Gamme de tailles | 1 - 20 microns | 10 - 100+ microns |

| Répartition par taille | Très étroit | Large |

| Densité du robinet | Plus élevé ~3-4 g/cc | Inférieur ~2-3 g/cc |

| Débit | Excellent | Modéré |

| La pureté | Haut | Plus bas |

| Coût | Plus élevé | Plus bas |

| Alliages disponibles | La plupart des alliages standard et spéciaux | Alliages limités |

| Applications | La plupart des composants MIM | Pièces MIM plus grandes et moins critiques |

Les poudres atomisées permettent d'obtenir des composants MIM plus complexes et plus performants. Les poudres broyées offrent une option économique pour certaines applications.

Installation d'une usine de production de poudres MIM

Étapes clés de l'installation d'une usine de production de poudres MIM :

- Sélection du site - Espace adéquat, approvisionnement en services publics, traitement des déchets, voies d'accès et aires de chargement.

- Bâtiment et aménagement - Concevoir l'agencement de l'usine en fonction des flux de matériaux et de personnes, de la sécurité, des zones de production et de l'expansion future.

- Raccordements aux services publics - Alimentation électrique à haute capacité, eau purifiée, conduites d'air comprimé, azote liquide.

- Fondations de machines - Fondations solides en béton armé pour les atomiseurs, les broyeurs et les fours. Amortissement des vibrations.

- Installation de l'équipement - Installer des boîtes à gants, des atomiseurs, des tamis, des convoyeurs, des trémies et des dispositifs de contrôle conformément aux instructions du fournisseur.

- Systèmes auxiliaires - Tuyauterie, ventilation, filtration de l'air, sécurité incendie, manutention, traitement des eaux usées.

- Systèmes de contrôle - Installer des capteurs, des actionneurs et des IHM. Intégrer et programmer des systèmes de contrôle des processus.

- Mise en service - Essais de production pour vérifier la qualité des poudres, la sécurité et la conformité environnementale avant la production à grande échelle.

L'installation d'une usine de poudres MIM nécessite une planification approfondie et une attention particulière aux services publics, aux contrôles, à la sécurité et aux besoins réglementaires.

Fonctionnement et entretien de l'équipement de production de poudres MIM

Le fonctionnement fiable de l'équipement de fabrication de poudres MIM nécessite.. :

- Maintenance préventive - Programmer l'entretien périodique des atomiseurs, des fours, des broyeurs et des convoyeurs conformément aux recommandations de l'équipementier.

- Surveillance des équipements - Surveillance continue des paramètres du processus tels que le débit, la pression, la température et la consommation d'énergie.

- Inspections - Inspections visuelles quotidiennes pour détecter les fuites, les bruits ou vibrations anormaux, les problèmes de sécurité.

- Services et réparations - Programmer des contrats de service annuels pour les générateurs d'azote, les unités de refroidissement et les systèmes électriques.

- Pièces détachées - Gardez un stock de pièces de rechange courantes telles que les éléments chauffants, les moteurs et les roulements afin de minimiser les temps d'arrêt.

- Registres des équipements - Tenir des registres des taux de production, des réparations et des pannes afin d'optimiser l'utilisation des actifs.

- Entretien ménager - Nettoyage quotidien pour maintenir l'équipement propre et ordonné et éviter tout risque d'inflammation dans les zones de manipulation des poudres.

- Formation du personnel - Dispenser une formation pratique sur l'équipement afin d'améliorer l'efficacité opérationnelle et les compétences en matière de dépannage.

Avec d'excellentes pratiques d'entretien, l'équipement de fabrication de poudre de MIM peut fournir des années de production sûre et fiable.

Comment sélectionner un fournisseur de poudre MIM

Facteurs clés lors de la sélection d'un fournisseur de poudre MIM :

- Expertise technique dans les poudres - Expérience de l'optimisation des caractéristiques des poudres et de la formulation des liants pour le MIM.

- Gamme d'alliages - Disponibilité d'une grande variété d'alliages allant des aciers inoxydables au titane, en passant par les aciers à outils, etc.

- Systèmes de qualité - Certification ISO 9001. Contrôle interne de la qualité des caractéristiques des poudres.

- Cohérence - Les propriétés de la poudre restent constantes d'un lot à l'autre, ce qui permet un processus de moulage stable.

- Compétence en matière de R&D - Recherche continue pour développer de nouveaux alliages et liants sur mesure pour des applications exigeantes.

- Service à la clientèle - Assistance technique et commerciale réactive. Assistance sur site pendant les essais et la montée en puissance.

- Capacité logistique - Systèmes permettant d'assurer des livraisons de poudre efficaces et ponctuelles dans toutes les régions.

Parmi les principaux fournisseurs mondiaux, citons Sandvik Osprey, BASF, Kymera International et Epson Atmix, qui se concentrent sur la technologie des poudres MIM.

Avantages et inconvénients de la poudre MIM

Pour

- Pièces complexes, de forme nette, produites en grandes quantités et à faible coût

- Large gamme d'alliages disponibles, y compris des métaux difficiles à usiner

- Bonnes propriétés mécaniques proches des matériaux corroyés

- Précision et répétabilité élevées

- Pertes minimales de déchets par rapport à l'usinage

- Finition limitée des pièces frittées

- Processus plus propre pour l'environnement, avec moins de déchets que l'usinage

Cons

- Augmentation du coût des pièces en raison de la baisse des volumes de production

- Taille limitée aux petits composants, généralement inférieurs à 500 g

- Limité aux alliages disponibles sous forme de mélanges de poudres MIM

- Les pièces frittées sont moins ductiles que les métaux corroyés.

- Matériel et expertise spécialisés nécessaires

- Étapes supplémentaires d'ébarbage et de frittage

Poudre MIM et poudres métalliques pour d'autres applications

| Paramètres | Poudre MIM | Poudre pour la fabrication additive | Poudre de pressage et de frittage |

|---|---|---|---|

| Alliages | Large gamme d'aciers inoxydables, d'aciers à outils et d'alliages de titane | Alliages limités comme 17-4PH, Ti-6Al-4V, CoCr | Aciers faiblement alliés et inoxydables |

| Forme des particules | Principalement sphérique | Très sphérique | Irrégulier acceptable |

| Gamme de tailles | 1-20 microns | 15-45 microns | Jusqu'à 150 microns |

| Répartition par taille | Très étroit | Étroite | Plus large acceptable |

| La pureté | Moyenne à élevée | Haut | Moyen |

| Coût | Moyen | Haut | Faible |

| Méthode de production typique | Atomisation de gaz ou d'eau | Atomisation par gaz ou plasma | Pulvérisation d'eau, broyage mécanique |

FAQ

Q : Quelle est la répartition typique de la taille de la poudre de MIM ?

R : Environ 80-90% des particules de poudre de MIM se situent dans une fourchette de 10 +/- 5 microns pour une densité et un écoulement optimaux.

Q : Quels sont les facteurs qui influencent la charge de poudre dans le liant ?

R : Les principaux facteurs contrôlant la charge de poudre % sont la distribution de la taille des particules, leur forme, la densité de poudrage et l'interaction entre la poudre et le liant.

Q : Quelle est la résistance à haute température des pièces MIM par rapport aux alliages corroyés ?

R : Avec un frittage optimal, les pièces MIM en alliages tels que l'acier inoxydable 316L et 17-4PH atteignent plus de 90% de résistance au corroyage.

Q : Quelles sont les causes des défauts de remplissage incomplet des moules en MIM ?

R : Une mauvaise charge de poudre, une large distribution des particules, une mauvaise fluidité de la poudre et une faible vitesse d'injection peuvent entraîner des défauts de remplissage.

Q : Comment le MIM se compare-t-il au moulage par injection plastique en termes de pressions de moulage ?

R : Les pressions d'injection du MIM sont comprises entre 70 et 140 MPa, ce qui est plus élevé que les pressions typiques du moulage plastique, qui sont de 15 à 60 MPa.

Q : Quelles sont les précautions à prendre lors de la manipulation des poudres MIM ?

R : Les poudres de MIM peuvent être inflammables. Utilisez des boîtes à gants à gaz inerte, évitez les sources d'étincelles, mettez l'équipement au sol et utilisez un système de dépoussiérage.

Conclusion

Le MIM continue de gagner en importance en tant que technologie de forme presque nette permettant de fabriquer des composants métalliques complexes et de haute performance à faible coût et en grandes quantités. Les poudres MIM sont des matières premières essentielles formulées spécifiquement pour ce processus par des techniques avancées de métallurgie des poudres. Avec des alliages élargis et des poudres améliorées, l'adoption du MIM va continuer à augmenter dans toutes les industries pour remplacer les composants usinés et moulés avec des coûts et des délais réduits.