Poudre d'acier inoxydable 316L est un choix de matériau populaire pour de nombreuses applications en raison de son excellente résistance à la corrosion, de ses propriétés mécaniques et de sa biocompatibilité. Ce guide fournit une vue d'ensemble détaillée de la poudre 316L, y compris ses propriétés, ses méthodes de production, ses applications, ses fournisseurs, et plus encore.

Aperçu de la poudre d'acier inoxydable 316L

La poudre d'acier inoxydable 316L est un type d'alliage d'acier inoxydable qui contient du molybdène pour une meilleure résistance à la corrosion. Le "L" fait référence à la faible teneur en carbone, qui améliore la soudabilité.

Les principales propriétés et caractéristiques de la poudre 316L sont les suivantes :

- Excellente résistance à la corrosion, en particulier à la corrosion par piqûres et par crevasses

- Haute résistance et bonne ductilité

- Biocompatibilité exceptionnelle et adaptée aux implants médicaux

- Structure austénitique non magnétique

- Résistance élevée à l'oxydation et au fluage à des températures élevées

- Disponibles en différentes tailles et morphologies de particules

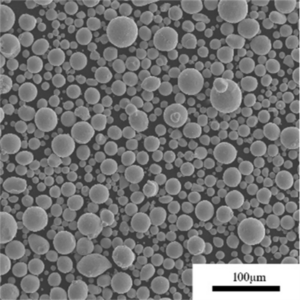

La poudre 316L peut être produite par atomisation au gaz, atomisation à l'eau et autres méthodes. Le processus de production de la poudre influence les caractéristiques de la poudre comme la forme des particules, la distribution des tailles, la fluidité, etc.

Voici une comparaison des différents types de poudre 316L et de leurs applications typiques :

| Type de poudre | Taille des particules | Morphologie | Applications |

|---|---|---|---|

| Gaz atomisé | 15-150 μm | Sphérique | Fabrication additive, MIM |

| Eau pulvérisée | 10-300 μm | Irrégulier, dendritique | Moulage par injection de métal |

| Plasma atomisé | <100 μm | Sphérique | Fabrication additive |

| Électrolytique | <150 μm | Dendritique, hérissé | Fabrication additive, pressage |

| Carbonyl | <10 μm | Sphérique | Métallurgie des poudres, pressage |

La poudre 316L est appréciée pour sa combinaison de solidité, de résistance à la corrosion et de biocompatibilité. Parmi les principales applications, on peut citer

- Fabrication additive - Fusion laser sélective, frittage laser direct des métaux, jet de liant

- Moulage par injection de métal - Petites pièces complexes comme les implants orthopédiques

- Presse et frittage - Filtres, structures poreuses, paliers autolubrifiants

- Revêtement de surface - Pour améliorer la résistance à l'usure et à la corrosion

- Brasage et soudage - Comme matériau d'apport

Voici un aperçu de la façon dont la poudre 316L est utilisée dans différents processus de fabrication :

| Processus de fabrication | Comment la poudre 316L est-elle utilisée ? |

|---|---|

| Fabrication additive | Le lit de poudre est sélectivement fondu par laser pour construire des pièces en 3D |

| Moulage par injection de métal | Poudre mélangée à un liant, moulée puis frittée |

| Pressage et frittage | La poudre est pressée en forme puis frittée |

| Revêtement de surface | Pulvérisation ou fusion sur la surface par pulvérisation thermique, revêtement au laser, etc. |

| Brasage et soudage | Utilisé comme matériau de remplissage pour l'assemblage |

La structure granulaire ultrafine et la consistance homogène obtenues à partir des poudres font du 316L un matériau idéal pour les applications critiques dans l'aérospatiale, le médical, le traitement chimique, etc.

Propriétés de la poudre d'acier inoxydable 316L

La poudre 316L offre une combinaison de propriétés bénéfiques telles que la résistance à la corrosion, la solidité, la dureté, la soudabilité et la biocompatibilité. Voici quelques propriétés clés de la poudre 316L :

Propriétés mécaniques

- Résistance à la traction : 500-700 MPa

- Limite d'élasticité : 200-300 MPa

- Élongation : 40-50%

- Dureté : ≤ 200 HV

- Module d'élasticité : 190-210 GPa

Propriétés physiques

- Densité : 7,9-8,1 g/cc

- Point de fusion : 1370-1400°C

Résistance à la corrosion

- PREN > 23 pour la résistance à la corrosion par piqûre/crevaison

- Résistance élevée aux acides, aux chlorures et aux sulfates

Autres propriétés

- Structure austénitique non magnétique

- Excellente biocompatibilité et usinabilité

- Faible coefficient de dilatation thermique

- Bonne conductivité thermique/électrique

La résistance mécanique, la dureté et la résistance à la corrosion peuvent être optimisées par un contrôle adéquat de la production de poudre, de la distribution de la taille des particules et du post-traitement comme le pressage isostatique à chaud.

Méthodes de production de la poudre 316L

La poudre 316L peut être produite par différentes méthodes. Chaque voie de production permet d'obtenir des poudres aux caractéristiques différentes, optimisées pour des applications spécifiques.

Atomisation des gaz

Dans l'atomisation au gaz, l'alliage 316L est fondu puis désintégré en fines gouttelettes à l'aide de jets de gaz inertes à haute pression. Les gouttelettes se solidifient rapidement en poudres sphériques.

Propriétés typiques des poudres :

- Taille des particules : 15-150 μm

- Morphologie : très sphérique

- Fluidité : Excellente

- Densité apparente : 2,5-4,5 g/cc

- Teneur en oxygène : Faible

La poudre 316L atomisée au gaz présente une sphéricité et une fluidité élevées souhaitées pour la fabrication additive. Des particules de taille plus petite, inférieure à 45 μm, sont utilisées pour les procédés d'AM basés sur le laser.

Atomisation de l'eau

Dans l'atomisation à l'eau, le flux de 316L fondu est brisé en gouttelettes par des jets d'eau à grande vitesse. Les poudres ont des formes irrégulières en raison du refroidissement rapide.

Propriétés typiques des poudres :

- Taille des particules : 10-300 μm

- Morphologie : Irrégulier, dendritique

- Fluidité : Modérée

- Densité apparente : 2-4 g/cc

- Teneur en oxygène : Plus élevée

La morphologie irrégulière permet un verrouillage mécanique lorsqu'elle est comprimée, ce qui rend le 316L atomisé à l'eau adapté au moulage par injection de métal.

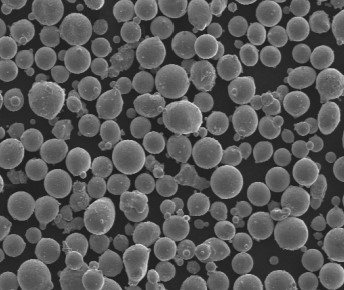

Atomisation par plasma

L'atomisation par plasma utilise un gaz plasmatique pour atomiser la matière fondue en poudres plus fines et plus sphériques que l'atomisation par gaz.

Propriétés typiques des poudres :

- Taille des particules : 5-100 μm

- Morphologie : très sphérique

- Fluidité : Excellente

- Densité apparente : >3 g/cc

- Teneur en oxygène : Faible

La poudre de 316L atomisée par plasma a les dimensions très fines requises pour l'AM laser et d'excellentes propriétés d'écoulement.

Atomisation des gaz de fusion par induction des électrodes (EIGA)

L'EIGA implique la fusion par induction du fil d'alimentation en 316L, suivie d'une atomisation au gaz. Elle produit des poudres hautement sphériques de taille nanométrique.

Propriétés typiques des poudres :

- Taille des particules : 10-150 nm

- Morphologie : très sphérique

- Fluidité : Modérée

- Densité apparente : ∼3 g/cc

- Teneur en oxygène : Faible

La poudre ultrafine de 316L de l'EIGA possède des propriétés optimisées pour le processus d'AM par jet de liant.

Électrolyse

Dans le processus électrolytique, le 316L est dissous à partir d'une anode et déposé à la cathode pour produire des poudres hérissées et dendritiques.

Propriétés typiques des poudres :

- Taille des particules : Jusqu'à 150 μm

- Morphologie : Dendritique, en forme de pointes

- Fluidité : Faible

- Densité apparente : 2-4 g/cc

- Teneur en oxygène : Faible

La morphologie irrégulière et la structure poreuse de la poudre de 316L électrolytique la rendent appropriée pour les processus AM tels que la fusion par faisceau d'électrons.

Processus de carbonylation

Le processus de carbonylation implique la décomposition de carbonyles métalliques gazeux pour produire de fines poudres sphériques.

Propriétés typiques des poudres :

- Taille des particules : Moins de 10 μm

- Morphologie : très sphérique

- Facilité d'écoulement : Bonne

- Densité apparente : ∼4 g/cc

- Teneur en oxygène : Faible

La poudre de carbonyl 316L présente des particules très fines utilisées pour les applications de pressage et de frittage. La grande pureté permet d'obtenir d'excellentes propriétés de frittage.

Applications de la poudre d'acier inoxydable 316L

La poudre 316L est utilisée dans de nombreuses industries en raison de ses excellentes propriétés équilibrées. Les principaux domaines d'application sont les suivants

Fabrication additive

- Aérospatiale et composants d'aéronefs

- Implants orthopédiques et dentaires

- Pièces automobiles telles que vannes, pompes

- Dispositifs biomédicaux tels que les instruments chirurgicaux

- Applications maritimes telles que les roues

Moulage par injection de métal

- Implants orthopédiques - genou, hanche, etc.

- Implants et produits dentaires

- Outils de coupe, lames de rasoir

- Composants de la montre

Pressage et frittage

- Filtres et structures poreuses

- Roulements autolubrifiants

- Composants de maintien de l'aimant

- Pistons, moyeux de synchronisation

Revêtement de surface

- Revêtements résistants à la corrosion et à l'usure

- Revêtements biomédicaux tels que stents, implants

- Revêtements de restauration pour vannes, pompes

- Revêtements décoratifs

Soudage et brasage

- Composants aérospatiaux

- Récipients et tuyaux cryogéniques

- Équipement de transformation des aliments

- Dispositifs biomédicaux

La poudre de 316L est également utilisée pour être mélangée à d'autres alliages afin d'obtenir des propriétés sur mesure. En raison de sa biocompatibilité, le 316L est largement utilisé pour fabriquer des outils chirurgicaux, des implants, des stents et d'autres produits de santé.

Voici un aperçu de la façon dont les propriétés de la poudre de 316L, telles que la taille des particules et la morphologie, affectent son utilisation dans différentes applications :

| Application | Propriétés de la poudre préférée |

|---|---|

| Laser AM | Particules de petite taille (<45 μm), sphériques, fluides |

| Faisceau d'électrons AM | Particules de taille moyenne (45-150 μm), sphériques |

| Jet de liant AM | Particules ultrafines (<1 μm), sphériques |

| MIM | Taille moyenne (10-25 μm), morphologie irrégulière |

| Pressage et frittage | Particules fines (<10 μm) avec quelques tailles plus importantes. |

| Revêtement de surface | Large gamme (10-100 μm), sphérique |

Spécifications et normes

La composition, la qualité et les propriétés de la poudre 316L sont régies par diverses spécifications et normes internationales.

Normes ASTM

- ASTM A240 - Norme pour les plaques, feuilles et bandes d'acier inoxydable au chrome et au chrome-nickel pour les appareils à pression et les applications générales. Définit les limites de composition et les propriétés mécaniques de l'alliage 316L.

- ASTM B822 - Méthode de test standard pour la distribution de la taille des particules de poudres métalliques et de composés apparentés par diffusion de lumière. Utilisée pour caractériser la distribution de la taille des poudres.

- ASTM F3055 - Spécification standard pour la fabrication additive de poudre d'alliage de nickel destinée à être utilisée dans les applications de fusion sur lit de poudre. Définit des exigences strictes pour la poudre d'alliage de nickel AM, y compris le 316L.

- ASTM F3049 - Guide pour la caractérisation des propriétés des poudres métalliques utilisées dans les processus de fabrication additive. Fournit des conseils sur la mesure de caractéristiques telles que l'écoulement, la densité, la morphologie, etc.

Autres normes

- ISO 9001 - Gestion de la qualité pour la production de poudres métalliques

- ISO 13485 - Gestion de la qualité des poudres métalliques pour applications médicales

- ASME Boiler and Pressure Vessel Code - Exigences en matière de matériaux pour les appareils à pression

Les fournisseurs de poudre 316L réputés disposent de systèmes de qualité certifiés selon les normes ISO et ASTM. La traçabilité des lots et des tests approfondis sont effectués pour garantir la conformité.

Fournisseurs de poudre 316L

Parmi les principaux fournisseurs mondiaux de poudre d'acier inoxydable 316L, on peut citer

| Entreprise | Méthodes de production | Types de poudre | Taille des particules |

|---|---|---|---|

| Sandvik | Atomisation du gaz | Osprey® 316L | 15-45 μm |

| Technologie LPW | Atomisation du gaz | LPW 316L | 15-63 μm |

| Charpentier | Atomisation du gaz | Charpentier 316L | 15-150 μm |

| Höganäs | Vaporisation de l'eau | 316L | 10-45 μm |

| CNPC | Atomisation du gaz et de l'eau | 316L | 10-150 μm |

| Pometon | Atomisation du gaz et de l'eau | 316L | 10-150 μm |

| ATI | Atomisation du gaz | 316L | 10-63 μm |

Le prix de la poudre 316L dépend de facteurs tels que

- Qualité, composition, taille et morphologie des poudres

- Méthode de production

- Quantité commandée et taille du lot

- Niveau de contrôle de la qualité et d'essais

- Exigences en matière d'emballage et de livraison

Le prix indicatif de la poudre 316L atomisée au gaz est de l'ordre de $50-100 par kg pour les commandes standard. Les commandes personnalisées avec des exigences spéciales peuvent coûter plus cher.

Lors de la sélection d'un fournisseur de poudre 316L, il convient de prendre en compte les éléments suivants :

- Les caractéristiques des poudres - distribution de la taille des particules, morphologie, fluidité, etc. doivent correspondre aux besoins de l'application.

- Qualité constante et composition conforme aux spécifications

- Chaîne d'approvisionnement et logistique fiables

- Conformité aux normes et certifications internationales

- Expertise technique et service à la clientèle

- Prix et quantité minimale de commande

Les principaux fabricants de poudres 316L ont des décennies d'expérience dans la production de poudres adaptées à l'AM, au MIM et à d'autres applications avec un contrôle de qualité rigoureux.

Considérations de conception pour la poudre 316L

Voici quelques aspects clés de la conception à prendre en compte lors de l'utilisation de la poudre 316L dans la fabrication :

Géométrie des pièces

- Optimiser l'épaisseur des parois, les surplombs, les ponts et les diamètres pour le processus AM ou MIM

- Tenir compte d'un retrait de ~20% pour les procédés à base de liant tels que le MIM

- Inclure des aides là où elles sont nécessaires, intégrer des structures d'aide dans la conception.

Porosité

- Contrôler les paramètres du processus pour limiter la porosité à moins de 1%

- Orienter stratégiquement la pièce pour éviter de piéger la poudre

- Optimiser le traitement thermique, le HIP peut réduire davantage la porosité.

Finition de la surface

- Les procédés AM nécessitent des finitions supplémentaires telles que l'usinage, la rectification, l'électropolissage pour améliorer l'état de surface.

- Prévoir un enlèvement d'environ 0,1 à 0,4 mm lors des procédures de finition.

Propriétés mécaniques

- Satisfaire aux exigences minimales en matière de propriétés, telles que la résistance à la traction et la limite d'élasticité.

- Tenir compte de l'anisotropie ; l'orientation de la construction affecte les propriétés

- Le recuit de mise en solution et les traitements de vieillissement peuvent optimiser les propriétés

Tolérances dimensionnelles

- Tenir compte des variations dimensionnelles du processus AM ou MIM

- Autoriser des tolérances plus larges, utiliser le post-traitement pour améliorer la précision

- Les interfaces critiques peuvent nécessiter un usinage supplémentaire

L'implication des ingénieurs de fabrication dès le début du processus de conception est essentielle pour concevoir et optimiser les pièces pour les processus AM et MIM avec de la poudre 316L.

Post-traitement des pièces en 316L

Les pièces en 316L issues des processus AM et MIM nécessitent souvent un post-traitement pour obtenir les propriétés et la finition finales. Parmi les étapes clés du post-traitement, on peut citer

Traitement thermique

- Recuit de détente pour libérer les contraintes internes

- Traitement en solution pour dissoudre les précipités et optimiser la résistance à la corrosion

- Traitement de vieillissement pour augmenter la résistance par durcissement par précipitation

Pressage isostatique à chaud

- Ferme les vides et les porosités internes du matériau

- Améliore la densité, la résistance, la ductilité et la durée de vie en fatigue

Finition de surface

- Usinage et rectification pour améliorer la précision dimensionnelle et l'état de surface

- Electro-polissage pour une finition de surface lisse comme un miroir

- Le sablage permet d'obtenir des finitions décoratives

Revêtements

- Les revêtements PVD et CVD peuvent améliorer la résistance à l'usure et à la corrosion

- Les traitements de passivation améliorent la résistance à la corrosion

Tests de qualité

- Les tomodensitogrammes permettent de détecter les défauts internes et les problèmes de porosité.

- Les essais mécaniques confirment que les propriétés sont conformes aux spécifications

- Inspection non destructive pour la détection des défauts critiques

La voie optimale de post-traitement dépend du processus d'AM, de la géométrie de la pièce, des défauts critiques et des exigences de performance finales.

Défauts courants dans les pièces en 316L

Parmi les défauts potentiels des pièces en 316L fabriquées par AM, MIM et autres procédés à base de poudre, on peut citer

- Porosité - Le piégeage des gaz entraîne la formation de vides et de porosités, ce qui réduit la densité.

- Craquage - Se développe en raison de contraintes internes au cours de la transformation et d'un traitement thermique inadéquat.

- Anisotropie - Différences de propriétés le long des directions de construction dues à la fabrication couche par couche.

- Rugosité de surface - La rugosité des couches, les particules partiellement frittées et les zones non fondues entraînent une mauvaise finition de la surface.

- Variations dimensionnelles - Le rétrécissement, l'enroulement et le gauchissement des pièces entraînent des écarts par rapport aux dimensions prévues.

- Changements de composition - La ségrégation, la perte par évaporation et la contamination peuvent modifier la composition localement.

- Absence de fusion - Fusion incomplète entre les couches et les pistes en raison d'un manque d'apport d'énergie.

- Balling - La formation de petites sphères pendant l'AM, au lieu de pistes uniformes, entraîne une porosité.

- Contraintes résiduelles - Se développent au cours du traitement en raison de gradients thermiques élevés et interfèrent avec les performances.

Un contrôle approfondi du processus, des paramètres optimisés, des tests de contrôle de la qualité et des étapes de post-traitement appropriées peuvent contribuer à minimiser les défauts des pièces en 316L.

Comment choisir un fournisseur de poudre 316L

Voici un guide étape par étape sur la sélection d'un fournisseur de poudre d'acier inoxydable 316L :

Étape 1 : Déterminer les exigences de la demande

- Déterminer le processus de fabrication qui sera utilisé - AM, MIM, etc.

- Identifier les propriétés critiques de la poudre, telles que la taille des particules, la forme, la pureté, etc.

- Tenez compte des spécifications de la pièce - propriétés mécaniques, précision, finition de la surface, etc.

Étape 2 : Recherche de fournisseurs potentiels

- Recherche des principaux fabricants de poudre 316L avec une longue expérience

- Vérifier les capacités - méthodes de production, variétés de poudres, essais QC, etc.

- Examiner les études de cas et les commentaires des clients en rapport avec votre application

Étape 3 : Évaluer les capacités techniques

- Peut-on personnaliser la poudre 316L en fonction des besoins de l'application ?

- Ont-ils des compétences en matière d'AM, de MIM ou d'autres technologies des poudres ?

- Quel est leur niveau d'intégration verticale et de contrôle de la qualité ?

Étape 4 : Évaluer les offres de services

- Assistance technique lors de la sélection des poudres et du développement des applications

- Tests d'échantillons, services d'essai

- Réactivité aux demandes, flexibilité des délais

Étape 5 : Examen des certifications et de la conformité

- Certifications internationales de qualité - ISO 9001, ISO 13485, etc.

- Conformité aux normes de composition des poudres telles que l'ASTM

- Traçabilité des lots, essais et documentation approfondis

Étape 6 : Comparer les prix

- Prix par kg pour la granulométrie, le niveau de qualité et la quantité requis

- Exigences en matière de quantité minimale de commande et de taille de lot

- Frais d'expédition/logistique

Étape 7 : Vérifier la disponibilité et la fiabilité

- Approvisionnement régulier en stock et capacité à répondre aux fluctuations de la demande

- Suivi et contrôle des commandes, délais transparents

- Des résultats probants en matière de respect des délais

Le choix d'un fournisseur possédant une expertise en matière d'applications, une qualité de produit constante et un service réactif garantit une expérience d'achat sans heurts.

Comment optimiser la poudre 316L pour l'AM

Adapter la taille des particules au processus d'AM

- Utiliser des particules de 10-45 μm pour la fusion sur lit de poudre comme DMLS, SLM.

- Optimiser la distribution des tailles - une distribution trop large peut entraîner des problèmes d'emballage

- Les particules plus fines de 1 à 10 μm conviennent mieux à la projection de liant.

Obtenir une sphéricité et une fluidité élevées

- La fluidité affecte directement l'étalement de la poudre et l'uniformité de la couche.

- L'atomisation au gaz produit des poudres sphériques et fluides.

- Tester l'écoulement de la poudre conformément à la norme ASTM B213

Minimiser les particules des satellites

- Le tamisage et la classification permettent d'éliminer les satellites et les particules fines.

- Les satellites peuvent provoquer des agglomérations et des défauts

Contrôle Composition Tolérance

- Contrôle rigoureux de la composition élémentaire dans la fourchette spécifiée par l'ASTM

- Limiter les impuretés telles que O, N, C qui affectent les propriétés

Réduire la porosité

- Optimiser les paramètres du processus et les modèles de balayage

- Utiliser le pressage isostatique à chaud pour minimiser la porosité

- Maintenir une densité >99% pour des performances élevées

Minimiser les contraintes résiduelles

- Optimiser les gradients thermiques dans le processus de construction

- Utiliser des traitements thermiques appropriés pour réduire les contraintes

Atteindre les propriétés mécaniques souhaitées

- Le recuit de mise en solution et le vieillissement améliorent la résistance

- Maintenir des propriétés uniformes dans toutes les directions de construction

La caractérisation minutieuse des poudres, l'optimisation des paramètres et le post-traitement sont essentiels pour obtenir des pièces en 316L exemptes de défauts grâce à l'AM.

FAQ

Q : À quoi sert généralement la poudre d'acier inoxydable 316L ?

R : La poudre 316L est très largement utilisée pour la fabrication additive, le moulage par injection de métal et les applications de pressage et de frittage en raison de son excellente résistance à la corrosion combinée à de bonnes propriétés mécaniques et à une bonne biocompatibilité. Les applications courantes comprennent les implants, les composants aérospatiaux, les pièces automobiles, les dispositifs biomédicaux et l'outillage.

Q : Quelle est la taille de particule recommandée pour les procédés d'AM basés sur le laser ?

R : Une granulométrie de 10 à 45 microns est généralement recommandée pour les procédés de fusion laser sur lit de poudre tels que le DMLS et le SLM. Les particules plus fines, inférieures à 10 microns, peuvent poser des problèmes d'écoulement et d'étalement. La distribution de la taille des particules doit également être bien contrôlée.

Q : Comment la morphologie des poudres affecte-t-elle leurs propriétés ?

R : Une poudre très sphérique et fluide est souhaitable pour les applications AM. Les poudres irrégulières et hérissées conviennent aux méthodes de pressage et de frittage. Les particules satellites et les fines ont un impact négatif sur l'écoulement de la poudre et peuvent créer des défauts. Le contrôle de la morphologie de la poudre est essentiel pour obtenir des performances optimales.

Q : Quelles sont les principales différences entre la poudre 316L atomisée au gaz et la poudre atomisée à l'eau ?

R : La poudre 316L atomisée au gaz présente une morphologie plus sphérique et une meilleure fluidité. La poudre atomisée à l'eau présente des formes plus irrégulières mais offre une plus grande compressibilité souhaitée pour les applications de pressage et de frittage. La poudre atomisée au gaz a une teneur en oxygène plus faible.

Q : Quelles sont les méthodes de post-traitement utilisées sur les pièces AM en 316L ?

R : Le post-traitement courant comprend le traitement thermique, le pressage isostatique à chaud, la finition de surface par meulage/usinage, le revêtement et les essais de contrôle de la qualité. Cela permet d'obtenir les propriétés souhaitées, la précision dimensionnelle, l'esthétique et la détection des défauts.

Q : Quels sont les défauts courants de la poudre 316L et comment les éviter ?

R : Les défauts potentiels sont la porosité, la fissuration, la mauvaise finition de surface, le manque de fusion et les contraintes résiduelles. L'optimisation minutieuse des paramètres du processus, le contrôle de la qualité de la poudre, l'orientation de la fabrication et le post-traitement peuvent minimiser ces défauts dans les pièces en 316L.

Q : Quelles sont les normes applicables à la poudre 316L pour l'AM et d'autres applications ?

R : Les normes clés sont ASTM F3055 pour les poudres AM, ASTM B822 pour la caractérisation des poudres, ASTM A240 pour la composition des alliages et les normes ISO pour la gestion de la qualité. Les principaux fournisseurs de poudres 316L sont certifiés conformes à ces normes.

Q : Quels sont les facteurs qui déterminent le prix de la poudre 316L ?

R : Les principaux facteurs affectant le prix de la poudre de 316L sont le niveau de qualité, la taille et la distribution des particules, la méthode de production, la quantité commandée, les exigences de l'acheteur en matière d'essais/de contrôle qualité, d'emballage et de livraison. Des exigences plus strictes augmentent le prix.

Q : Comment optimiser la résistance à la corrosion des pièces AM en 316L ?

R : Les solutions comprennent le contrôle des niveaux d'impureté grâce à des tolérances strictes en matière de composition chimique, l'utilisation du pressage isostatique à chaud pour augmenter la densité et réduire la porosité, l'application de traitements de passivation et le recuit de mise en solution pour améliorer la résistance à la corrosion.