Poudres métalliques spéciales sont des métaux qui ont été transformés en fines particules pour être utilisés dans des techniques de fabrication avancées. Ils présentent des propriétés uniques qui les destinent à des applications spécialisées dans des secteurs tels que l'aérospatiale, la médecine, l'électronique, etc.

Cet article donne un aperçu complet des différents types de poudres métalliques spéciales, de leur composition et de leurs caractéristiques, de leurs applications, de leurs spécifications et de leurs qualités, de leurs fournisseurs, de leurs prix et de leurs avantages par rapport à leurs limites.

Types de poudres métalliques spéciales

Il existe de nombreuses catégories et variétés de poudres métalliques spéciales utilisées dans différentes technologies. Parmi les principaux types de poudres, on peut citer

| Type | Description |

|---|---|

| Alliages de nickel | Alliages Inconel, Monel, Hastelloy, Nilo avec du nickel plus du chrome, du fer, du molybdène, etc. Grande solidité et résistance à la corrosion à haute température |

| Alliages de cobalt | Alliages Haynes avec cobalt et chrome/tungstène/molybdène. Biocompatibilité des implants |

| Alliages de titane | Ti-6Al-4V, Ti-6Al-7Nb, etc. Légèreté, résistance, biocompatibilité |

| Métaux réfractaires | Tungstène, molybdène, tantale. Points de fusion extrêmement élevés |

| Alliages magnétiques | Alliages de fer, de nickel ou de cobalt présentant une perméabilité élevée et une faible coercivité |

| Poudres pour projection thermique | Poudres sphéroïdales pour les revêtements destinés à résister à l'usure, à la corrosion, etc. |

Avantages de la métallurgie des poudres

Par rapport au traitement conventionnel des métaux, la métallurgie des poudres offre des avantages tels que

- Tolérances plus strictes

- Capacité à produire des pièces complexes ou poreuses

- Haute répétabilité

- Peu de déchets matériels

- Rentabilité pour les petites productions

Les métaux en poudre conviennent donc à des usages particuliers pour lesquels les méthodes traditionnelles peuvent être limitées.

Composition et caractéristiques

Poudres métalliques spéciales peuvent contenir divers éléments d'alliage pour obtenir les propriétés souhaitées. Quelques compositions et caractéristiques typiques sont présentées ci-dessous :

| Matériau | Composition typique | Caractéristiques |

|---|---|---|

| Alliages de nickel | Ni, Cr, Fe, Nb, Mo | Résistant à la chaleur et à la corrosion. Bonne résistance et ténacité |

| Alliages de cobalt | Co, Cr, W, Ni, Mo | Biocompatible, grande dureté et résistance à l'usure |

| Alliages de titane | Ti, Al, V, Nb, Ta | Extrêmement résistant et pourtant léger. Bio-inertie |

| Métaux réfractaires | W, Mo, Ta | Propriétés exceptionnelles à haute température, conductivité thermique/électrique |

| Alliages magnétiques | Fe, Ni, Co, Nd, Sm | Magnétisation à saturation et perméabilité magnétique élevées |

Les pourcentages spécifiques de chaque élément peuvent être modifiés pour produire des poudres aux propriétés légèrement différentes pour les applications prévues. Des alliages spéciaux plus exotiques sont également possibles en mélangeant plusieurs métaux.

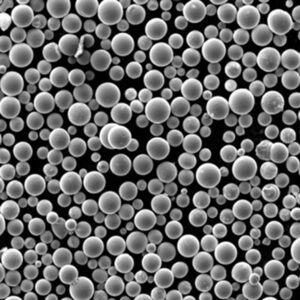

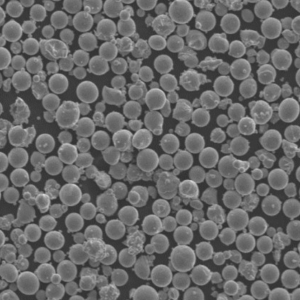

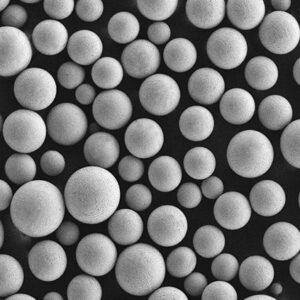

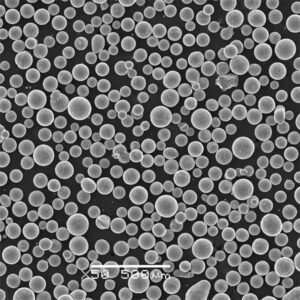

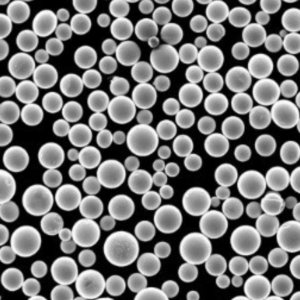

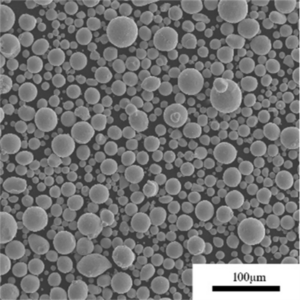

Caractéristiques des particules

Outre la composition, les caractéristiques des poudres, telles que la forme des particules, la distribution des tailles, la fluidité et la pureté, ont également un impact sur les performances.

- Forme des particules - Sphérique, irrégulier, mixte. Détermine la densité d'empaquetage et le comportement de frittage.

- Répartition par taille - Gamme et répartition des tailles. Affecte la densification et les propriétés.

- Capacité d'écoulement - Crucial pour la précision de la distribution en AM. Améliorée par la sphéricité et l'uniformité de la taille.

- La pureté - La teneur en oxygène/azote influe sur la qualité. Plus elle est élevée, meilleure est la qualité.

Les fabricants contrôlent étroitement les caractéristiques de ces poudres afin de garantir l'homogénéité entre les lots.

Applications des poudres métalliques spéciales

Les avantages uniques des poudres métalliques spéciales les destinent à des applications de niche pour lesquelles les produits métalliques traditionnels ne suffisent pas. En voici quelques exemples :

| L'industrie | Applications |

|---|---|

| Aérospatiale | Aubes de turbines, accessoires d'avions, tuyères de fusées |

| Médical | Implants orthopédiques/dentaires, instruments chirurgicaux |

| Automobile | Pièces de châssis légères, composants haute performance |

| Électronique | Blindage, contacts, grilles de connexion, connecteurs |

| Industriel | Outillage, dispositifs de traitement thermique, revêtements résistants à l'usure et à la corrosion |

D'autres applications courantes sont les équipements de traitement chimique, les articles de sport, les composants horlogers, etc. L'utilisation continue de croître avec l'adoption plus large de la fabrication additive.

Grades et spécifications

Comme les métaux conventionnels, les grades de la métallurgie des poudres sont normalisés par des organisations professionnelles afin de garantir une qualité et des performances constantes. Parmi les normes les plus importantes, on peut citer

| Standard | Organisation | Matériaux |

|---|---|---|

| ASTM | ASTM International | Alliages de nickel, de cobalt et de titane |

| UNS | SAE International | Alliages métalliques spéciaux |

| ISO | Organisation internationale de normalisation | Large gamme de métaux et de céramiques |

Dans chaque norme, les matériaux se voient attribuer des codes uniques pour l'identification. En outre, des spécifications relatives aux limites de composition, aux caractéristiques des poudres, à l'échantillonnage, aux essais, etc. sont fournies pour réglementer la qualité.

Des certificats de conformité chimique et des rapports d'essai sont fournis par des fabricants réputés pour valider la conformité avec la spécification achetée. Des qualités personnalisées en dehors des normes sont également possibles pour les applications propriétaires.

Fournisseurs et prix

Un certain nombre de grands fournisseurs mondiaux proposent des poudres de métaux spéciaux à usage commercial :

| Fournisseur | Matériaux typiques | Prix moyen |

|---|---|---|

| Sandvik | Alliages de nickel, de cobalt et de titane | $50 - $100 par kg |

| Praxair | Alliages de nickel, de fer et de tungstène | $75 - $250 par kg |

| Hoganas | Aciers à outils, aciers inoxydables | $30 - $150 par kg |

| GKN | Titane, alliages d'aluminium | $100 - $300 par kg |

| Technicien charpentier | Nombreux alliages spéciaux | $250 - $500 par kg |

Les prix varient considérablement en fonction de la complexité de l'alliage, du volume de la commande, des caractéristiques de la poudre et des normes de qualité. En général, les poudres sphériques avec une distribution granulométrique contrôlée sont plus chères.

Comparaison entre les matériaux

Il n'existe pas d'alliage spécialisé universellement meilleur - des compromis spécifiques existent entre les différentes options de métaux en poudre :

| Paramètres | Alliages de nickel | Alliages de titane | Métaux réfractaires |

|---|---|---|---|

| La force | Très bon | Excellent | Bon |

| Dureté | Bon | Très bon | Excellent |

| Solidité | Excellent | Bon | Moyenne |

| Résistance à la corrosion | Excellent | Très bon | Moyenne |

| Résistance aux hautes températures | Excellent | Moyenne | Excellent |

| Biocompatibilité | Moyenne | Excellent | Moyenne |

| Coût | Haut | Très élevé | Moyenne |

Principaux enseignements :

- Les alliages de nickel offrent les meilleures propriétés générales, mais sont coûteux.

- Les alliages de titane présentent un rapport résistance/poids exceptionnel, mais peuvent manquer de ductilité.

- Les métaux réfractaires résistent à des températures extrêmes mais sont moins résistants à la corrosion.

- La sélection correcte dépend des besoins critiques en matière de performance pour l'application.

Avantages de la métallurgie des poudres

Quelques avantages notables poudres métalliques spéciales:

Une plus grande pureté - La solidification rapide lors de l'atomisation permet d'obtenir une pureté supérieure à celle des métaux conventionnels coulés ou corroyés. Cela permet d'élargir les applications viables et les champs d'action.

Attributs de précision - Les caractéristiques constantes de la poudre permettent une production répétée, des tolérances plus étroites et un contrôle de la qualité pour les composants critiques tels que les turbines aérospatiales et les implants médicaux.

Géométries complexes - Les poudres spéciales permettent de produire des composants topologiquement optimisés, légers ou poreux, ce qui est impossible avec les techniques soustractives.

Personnalisation - La chimie des alliages et les caractéristiques des poudres peuvent être adaptées pour répondre à des besoins spécifiques en matière de propriétés mécaniques, physiques ou biologiques.

Durabilité - Les techniques additives ont un rapport achat/vol plus faible et utilisent moins de matériaux que l'usinage à partir d'un stock en vrac. Cela favorise une fabrication plus écologique.

Les défis de la métallurgie des poudres

Malgré des avancées majeures, certaines limites inhérentes subsistent :

Contrôle de qualité - Garantir la fiabilité des performances des matériaux grâce à des matières premières cohérentes et à des paramètres de traitement rigoureusement contrôlés. De nombreux progrès ont été réalisés ces dernières années dans ce domaine.

Répétabilité - Il existe des variations d'un lot à l'autre dans la production de poudre et de légères différences entre les constructions AM. Ces différences peuvent affecter la mesure des propriétés mécaniques. La recherche continue vise à renforcer la confiance.

Coût - Le prix des poudres d'alliages spéciaux est plus élevé que celui des poudres standard. Toutefois, l'automatisation de l'AM peut compenser ce surcoût grâce à l'efficacité de la production à grande échelle.

Données de performance - Les données générales sur le comportement des matériaux en poudre ne sont apparues que récemment, avec une adoption accrue. Les valeurs publiées peuvent avoir une distribution statistique plutôt que des nombres fixes uniques.

Approbation réglementaire - Les industries telles que l'aérospatiale et la médecine ont traditionnellement de longs processus de qualification auxquels les composants en poudre métallique doivent encore satisfaire avant d'être déployés à grande échelle, en dépit d'une demande sous-jacente importante.

En résumé, les poudres métalliques offrent de vastes possibilités mais doivent encore faire l'objet d'une normalisation et d'une maturation en tant que secteur technologique en développement au service d'industries établies.

FAQ

Cette section FAQ fournit des réponses aux questions les plus courantes sur la métallurgie des poudres à titre de référence :

Quelles sont les poudres métalliques spécialisées les plus utilisées aujourd'hui ?

Les alliages de titane, les superalliages à base de nickel, les alliages cobalt-chrome et les aciers à outils représentent la majorité de la demande. Les principales applications sont les moteurs aérospatiaux, les implants de remplacement des articulations, l'outillage automobile/industriel et les aciers à outils pour les moules et les matrices.

Quelles sont les méthodes utilisées pour produire des poudres de métaux spéciaux ?

Les techniques de production commerciale courantes comprennent l'atomisation au gaz, l'atomisation au plasma, l'électrolyse et la décomposition du carbonyle. Chacune présente des avantages relatifs - l'atomisation au gaz offre la meilleure combinaison en termes de coût et de constance de la taille et de la forme de la poudre.

Comment les poudres métalliques sont-elles caractérisées ?

Les caractéristiques typiques examinées sont la distribution de la taille des particules, la morphologie, le débit, la densité de piquage, la composition chimique, la microstructure et les niveaux de contamination. Ces caractéristiques influencent l'adéquation aux processus d'AM et les propriétés des pièces finales.

Dans quelle gamme de taille se situent les poudres spéciales pour l'AM ?

La grande majorité des poudres se situe entre 10 et 100 microns. Les particules plus fines peuvent s'enflammer ou être dangereuses à manipuler, tandis que les particules plus grosses ont un effet négatif sur la résolution, la densité et la finition de la surface.

Qu'est-ce qu'un alliage spécial atomisé sous gaz inerte ?

Il s'agit d'une poudre haute performance produite par atomisation du flux de métal en fusion à l'aide d'un gaz inerte tel que l'argon ou l'azote afin d'éviter toute contamination. C'est la méthode de production préférée pour les alliages réactifs.

Comment les pièces sont-elles traitées après l'AM ?

Le post-traitement courant comprend le pressage isostatique à chaud (HIP), le traitement thermique, le pressage isostatique à chaud (HIP), la finition de la surface, le revêtement et l'inspection/essai final pour répondre aux exigences de l'application.