Vue d'ensemble Fabrication MIM

Le moulage par injection de métal (MIM) est un procédé de fabrication par métallurgie des poudres utilisé pour produire de petites pièces métalliques complexes en grandes quantités.

Les étapes clés de la MIM sont les suivantes :

- Mélange d'une fine poudre métallique avec un liant pour créer un produit de départ

- Injection de la matière première dans un moule par injection de plastique

- Le déliant permet d'éliminer le liant en ne laissant que la poudre métallique.

- Le frittage pour densifier la poudre en un composant métallique solide

Le MIM associe la souplesse de conception du moulage par injection de plastique à la résistance et aux performances des métaux usinés. Il s'agit d'un procédé rentable pour la production complexe et en grande quantité de petites pièces.

Comment fonctionne la fabrication MIM

Le processus de fabrication MIM comprend

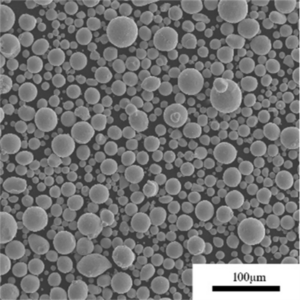

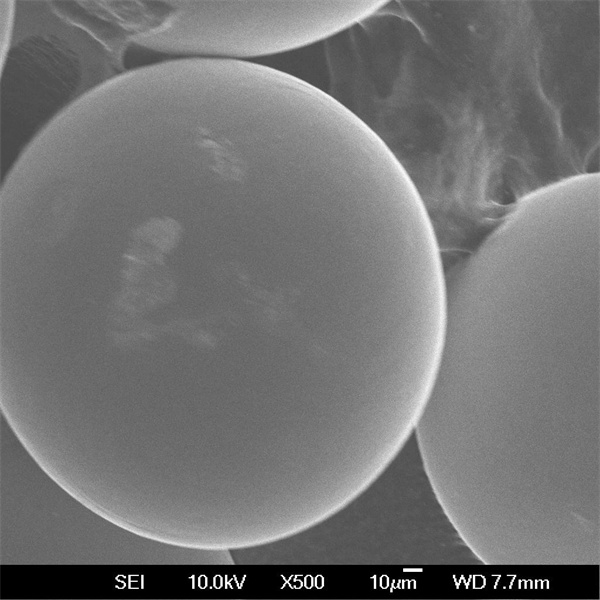

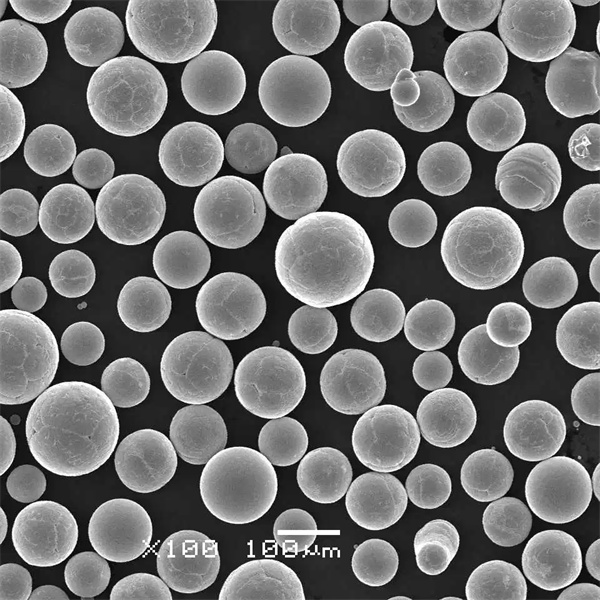

- Formulation d'une matière première par mélange et granulation d'une poudre métallique fine avec des liants polymères

- Chauffer la matière première et la mouler par injection dans la forme souhaitée

- Élimination chimique du liant par solvant ou par déliantage thermique

- frittage du composant métallique débité dans un four pour produire une pièce entièrement dense

- Opérations de finition secondaires optionnelles telles que l'usinage, le perçage, le placage

Le MIM permet la production économique de composants aux géométries complexes, aux tolérances serrées et aux excellentes propriétés mécaniques.

Types de métaux utilisés dans le MIM

La technologie MIM permet de traiter une large gamme de métaux :

- Aciers inoxydables - 316L, 17-4PH, 410, 420

- Aciers à outils - H13, P20, A2, D2

- Alliages magnétiques - Ferrites doux et durs

- Alliages de cuivre - Laiton, bronze

- Aciers faiblement alliés - 4100, 4600

- Superalliages - Inconel 625, 718

- Alliages lourds de tungstène

- Alliages de titane - Ti6Al4V, Ti6Al4V ELI

Le MIM convient généralement à tout matériau pouvant être fritté à haute densité. Les métaux dont le point de fusion est inférieur à 1000°C sont privilégiés.

Paramètres du processus de fabrication MIM

Les paramètres critiques du processus de MIM sont les suivants :

Développement des matières premières:

- Morphologie des poudres, distribution de la taille

- Composition du liant

- Chargement de la poudre - généralement 60-65 vol%

- Processus de mélange - température, durée, atmosphère

Moulage:

- Matériau du moule - Acier à outils P20 de préférence

- Température, pression et vitesse d'injection

- Conception de la porte

- Conception du système de refroidissement

Débouclage:

- Déliantage par solvant, thermique ou catalytique

- Température de déliantage, temps, atmosphère

Frittage:

- Profil de température - étapes de déliantage et de frittage

- Vitesse de chauffage, temps de frittage, atmosphère

- Température et pression de frittage

Conception MIM et considérations relatives aux pièces

Le processus MIM offre une grande liberté de conception, mais certaines règles doivent être respectées :

- Épaisseur de la paroi : de 0,3 à 4 mm possible

- Finition de la surface : L'état de surface tel que fritté est d'environ Ra 1,5 μm.

- Tolérances dimensionnelles : ±0,5% est la norme, mais ±0,1% est réalisable.

- Éviter les poudres piégées : pas de cavités internes entièrement fermées

- Angles de tirant d'eau : Angle de tirant d'air de préférence > 1°.

- Retrait de frittage : Environ 20% retrait volumétrique

- Réduction des défauts : Les rayons d'angle généreux minimisent les fissures

Des outils de simulation avancés permettent d'optimiser virtuellement le processus MIM pendant la conception afin de réduire les essais et les erreurs.

Bénéfices de Fabrication MIM

Les principaux avantages de l'utilisation de la MIM sont les suivants

- Géométries complexes et tolérances serrées

- Excellentes propriétés mécaniques

- Large gamme d'options de matériaux

- Quantités de production élevées à faible coût

- Minimise les déchets - processus proche de la forme nette

- Réduction de l'usinage et de la finition

- Intégration des composants et consolidation des pièces

- Processus automatisé adapté à un fonctionnement en l'absence de lumière

- Plus respectueux de l'environnement que l'usinage

- Extensible des prototypes à la production complète

Grâce à ces avantages, le MIM convient à la fabrication rentable de composants métalliques de précision en grandes quantités dans tous les secteurs d'activité.

Limites et défis de la MIM

Certaines limites associées à la MIM :

- Taille limitée - typiquement <45 g de masse finie par pièce

- Limité aux métaux capables de se fritter à haute densité

- Une grande expertise est requise dans la formulation des matières premières

- Coûts initiaux pour le développement des moules et des processus

- Les sections droites et les angles vifs sont susceptibles de se fissurer

- Délai d'exécution plus long que pour les autres procédés

- Un post-traitement est souvent nécessaire pour obtenir les propriétés finales

- Manque de liberté de conception pour certaines fonctions comme les fils de discussion

- L'usinage secondaire peut s'avérer difficile sur les métaux frittés

Avec des matières premières et des procédés adaptés à l'application, ces défis peuvent être surmontés afin d'utiliser tout le potentiel de la technologie MIM.

Applications des pièces fabriquées par MIM

Le MIM est largement utilisé dans les secteurs suivants :

Automobile: Verrouillage, capteurs, système d'alimentation en carburant et composants du moteur

Aérospatiale: Roues, buses, vannes, fixations

Médical: Implants dentaires, manches de bistouri, instruments orthopédiques

Armes à feu: Déclencheurs, chargeurs, glissières, marteaux

Montres: Boîtiers, maillons de bracelets, fermoirs et boucles

Électrique: Connecteurs et leadframes pour la fiabilité

La taille des pièces va de 0,1 gramme à 110 grammes, les plus gros volumes de production commerciale étant les connecteurs, les fixations, les instruments chirurgicaux et les appareils orthodontiques.

Analyse des coûts de fabrication du MIM

Les coûts de fabrication du MIM comprennent

- Développement des matières premières - Formulation, mélange, caractérisation

- Fabrication de moules - Usinage de moules de haute précision

- Machine MIM - Investissements importants en biens d'équipement

- Fonctionnement - Main-d'œuvre, services publics, consommables

- Opérations secondaires - Déliantage, frittage, finition

- Utilisation des matériaux - La poudre métallique représente environ 60% du coût total.

- Outillage consommable - Plusieurs cavités de moulage pour permettre des volumes importants

- Volume de production - Frais d'établissement amortis sur le volume total

- Taux d'achat par vol - Seulement 2-4x par rapport à d'autres processus de gestion de la maintenance

- Optimisation de la conception - Géométries simples avec un minimum d'usinage

Pour les gros volumes de production, le MIM permet d'obtenir des coûts très favorables à des cadences de fabrication élevées, avec une excellente utilisation des matériaux et des capacités proches de la forme nette.

Sélection d'un Fabrication MIM Partenaire

Facteurs clés lors de la sélection d'un fournisseur de MIM :

- Expertise démontrée et années d'expérience avec le MIM

- Portefeuille de matériaux - gamme d'options en acier inoxydable, en acier à outils et en superalliage

- Certifications de qualité - ISO 9001, ISO 13485 de préférence

- Capacités de traitement secondaire - usinage, traitement thermique, finition de surface

- Procédures rigoureuses de contrôle de la qualité des processus et des produits

- Capacités de R&D pour la formulation des matières premières et le développement des procédés

- Simulation de l'écoulement des moules et autres compétences en matière d'analyse de la conception

- Compétences en matière de gestion de programme pour soutenir les projets des clients

- Capacité évolutive capable de s'adapter aux besoins de la production

- Des prix compétitifs avec des accords pluriannuels

- Lieu permettant une étroite collaboration et la protection de la propriété intellectuelle

Le choix d'un producteur de MIM bien établi, spécialisé dans le MIM, donnera les meilleurs résultats par rapport à un atelier d'usinage des métaux à commande numérique général.

Avantages et inconvénients de l'usinage MIM par rapport à l'usinage CNC

Avantages du MIM :

- Excellente précision dimensionnelle et répétabilité

- Géométries complexes impossibles à réaliser par usinage

- Forme proche de celle d'un filet avec un minimum de perte de matériau

- S'adapte efficacement à des volumes de production très élevés

- Le processus automatisé permet un fonctionnement 24 heures sur 24 et 7 jours sur 7

- Délais plus courts après la mise en place

- Des coûts de pièces nettement inférieurs pour des volumes élevés

- Propriétés égales ou supérieures à celles des métaux usinés

Inconvénients du MIM :

- Coûts initiaux élevés pour les matières premières et les moules

- Capacités limitées en termes de taille

- Liberté de conception restreinte pour certaines caractéristiques

- Quantités initiales de production inférieures inefficaces

- Une grande expertise est requise dans la formulation des matières premières

- Des opérations de finition secondaires peuvent encore être nécessaires

- Délais plus longs et qualité moindre pour les prototypes initiaux

Pour les petites pièces métalliques complexes produites en très grande quantité, le MIM devient la méthode de fabrication la plus rapide et la plus économique.

Comparaison entre l'impression 3D MIM et l'impression 3D métal

Principales différences entre le MIM et l'impression 3D :

| Paramètres | MIM | Impression 3D |

|---|---|---|

| Processus | Liant moulage par injection + frittage | Fusion ou liaison du lit de poudre |

| Matériaux | Large gamme d'alliages | Options limitées en matière de matériaux |

| Taille de la pièce | < 45 grammes | Jusqu'à plusieurs kg |

| Précision | Excellent, ±0,5% | Modéré, ±1% |

| Finition de la surface | Très bon | Moyenne à faible |

| Échelle de production | De 10 000 à millions | Prototypage jusqu'à des volumes moyens |

| Coût par pièce | Très faible | Moyenne à élevée |

| Finition secondaire | Peut être nécessaire | Généralement requis |

| Délai d'exécution | Plus long pour le développement du processus | Des prototypes plus rapides mais une production en série plus lente |

FAQ

Quelle est la capacité de tolérance typique pour la fabrication MIM ?

Le MIM permet d'obtenir de manière fiable des tolérances dimensionnelles de ±0,5% avec des processus avancés capables de tolérances de ±0,1% pour les petits composants de précision.

Quelles sont les compositions courantes des matières premières du MIM ?

Les matières premières typiques du MIM consistent en une charge de poudre métallique de 60-65% avec un liant de 35-40% comprenant des polymères tels que le polypropylène, le polyéthylène et le polystyrène. Les cires permettent d'améliorer l'écoulement de la poudre.

Le MIM permet-il de fabriquer des pièces dans plusieurs matériaux ?

Oui, le MIM peut produire des structures composites et graduelles en moulant par injection différentes matières premières dans chaque cavité du moule ou en utilisant des liants ayant des points de fusion différents.

Quelle taille de pièce moulée peut-on obtenir avec le MIM ?

Les moulages MIM sont généralement limités aux pièces dont la masse est inférieure à 45 grammes et dont les dimensions sont inférieures à 50 mm. Il est difficile de remplir et de densifier suffisamment les pièces plus grandes ou plus lourdes.

Comment le MIM se compare-t-il au moulage sous pression pour les petites pièces métalliques ?

Le MIM offre une plus grande précision dimensionnelle et une plus grande résistance des matériaux, mais le moulage sous pression offre des temps de cycle plus rapides. Le MIM convient mieux aux géométries complexes, tandis que le moulage sous pression est préférable pour les formes plus simples.