Vue d'ensemble

Poudres métalliques sont de fines particules de métal utilisées comme matière première pour des techniques de fabrication telles que la fabrication additive, le moulage par injection de métal, le pressage et le frittage par métallurgie des poudres. La production de poudres métalliques spécialisées avancées avec un contrôle précis de la chimie, de la distribution de la taille des particules, de la morphologie et de la microstructure est essentielle pour les propriétés des composants finis.

Plusieurs méthodes sont utilisées pour la production à grande échelle de poudres métalliques à partir de différents systèmes d'alliage :

- Atomisation du gaz

- Vaporisation de l'eau

- Atomisation par plasma

- Atomisation du gaz de fusion par induction de l'électrode

- Procédé d'électrode rotative

- Processus de carbonylation

- Procédé électrolytique

- Procédés de réduction des métaux

Chaque processus permet d'obtenir des poudres aux caractéristiques différentes, adaptées à des applications spécifiques.

Méthodes de production de poudre métallique

| Méthode | Métaux utilisés | Caractéristiques principales | Principales applications |

|---|---|---|---|

| Atomisation des gaz | Titane, aluminium, acier inoxydable, acier à outils, superalliages | Poudres sphériques, taux de production modéré | Moulage par injection de métal, pressage isostatique à chaud |

| Atomisation de l'eau | Acier faiblement allié, fer, cuivre | Formes irrégulières de la poudre, teneur en oxygène plus élevée | Processus de pressage et de frittage |

| Atomisation par plasma | Alliages de titane, superalliages | Poudres sphériques très fines | Fabrication additive |

| Électrode rotative | Tungstène, molybdène, tantale | Structure de grain contrôlée | Filaments, outils de coupe |

| Processus de carbonylation | Fer, nickel, cobalt | Poudres ultrafines de haute pureté | Composants électroniques, aimants |

| Électrolytique | Cuivre, nickel | Morphologie des flocons dendritiques | Revêtements de surface |

Poudre de métal Méthodes de production

Diverses méthodes commerciales sont utilisées pour produire des poudres métalliques à partir de différents systèmes d'alliage. Le choix de la méthode de production dépend de facteurs tels que :

- Type de matériau d'alliage

- Exigences de pureté

- Caractéristiques souhaitées de la poudre, telles que la taille des particules, la forme, la structure des grains

- Échelle de production en tonnes par an

- Application finale des poudres

Voici quelques-uns des procédés industriels les plus courants pour la production de poudres métalliques :

Processus d'atomisation des gaz

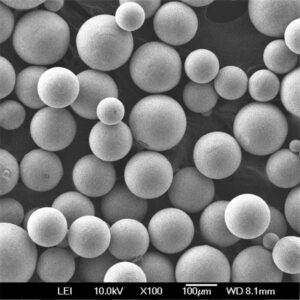

Dans le processus d'atomisation au gaz, un flux d'alliage métallique en fusion est désintégré par des jets de gaz à haute pression, généralement de l'azote ou de l'argon. Le flux de métal se brise en fines gouttelettes qui se solidifient en particules de poudre.

Les poudres atomisées au gaz ont une forme sphérique et une morphologie de surface lisse. La distribution de la taille des particules peut être contrôlée en ajustant les paramètres du processus. Cette technique est largement utilisée pour les matériaux réactifs tels que le titane, l'aluminium, les alliages de magnésium ainsi que les aciers inoxydables, les aciers à outils et les superalliages de nickel.

| Paramètres | Description |

|---|---|

| Métaux utilisés | Alliages de titane, aluminium, magnésium, acier inoxydable, acier à outils, superalliages |

| Forme des particules | Morphologie sphérique |

| Taille des particules | 50 - 150 μm typique |

| La pureté | Le gaz inerte à haute concentration empêche la contamination |

| Capteur d'oxygène | Minime par rapport à l'atomisation du métal liquide |

| Échelle de production | Jusqu'à 10 000 tonnes par an |

Atomisation de l'eau

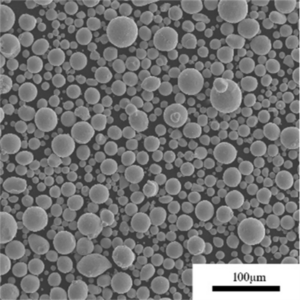

Dans le cas de l'atomisation à l'eau, le flux de métal en fusion est frappé par des jets d'eau à grande vitesse. Le refroidissement soudain provoque une explosion qui réduit le métal en fines particules. Les poudres ont des formes irrégulières et contiennent plus d'oxygène en raison du contact avec l'eau.

L'atomisation de l'eau est un procédé moins coûteux utilisé pour produire de grands volumes de poudres d'acier inoxydable, d'acier allié, de fer et de cuivre pour des applications de type pressage et frittage.

| Paramètres | Description |

|---|---|

| Métaux utilisés | Aciers au carbone, aciers faiblement alliés, aciers inoxydables, cuivre, poudres de fer |

| Forme des particules | Morphologie irrégulière due à une rupture explosive de l'eau |

| Taille des particules | 10 - 300 μm typique |

| La pureté | Plus bas, le contact avec l'eau augmente les niveaux d'oxygène de 200 à 500 ppm. |

| Échelle de production | Très élevé, plus de 50 000 tonnes par an |

Processus d'atomisation par plasma

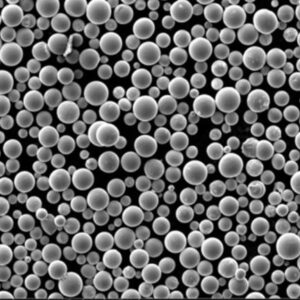

Dans le processus d'atomisation par plasma, une torche à plasma est utilisée pour faire fondre l'alliage métallique avant sa désintégration en fines gouttelettes par des jets de gaz. Les températures très élevées permettent d'atomiser avec succès des éléments très réactifs tels que les aluminures de titane.

Les poudres ont une forme très sphérique et une distribution de taille étroite qui conviennent aux méthodes de fabrication additive telles que la fusion au laser et la fusion par faisceau d'électrons.

| Paramètres | Description |

|---|---|

| Métaux utilisés | Alliages de titane, superalliages de nickel, aluminures de titane |

| Forme des particules | Très sphérique |

| Taille des particules | 15 - 45 μm typique |

| La pureté | Très grande pureté grâce à la fusion sous atmosphère inerte |

| Échelle de production | Plus faible, environ 100 à 1000 tonnes par an |

Procédé à électrodes rotatives (REP)

Dans le procédé de l'électrode rotative, une électrode métallique cylindrique tourne à grande vitesse dans une chambre sous vide. Elle est fondue à l'aide d'un arc électrique et les gouttelettes de métal fondues, projetées par les forces centrifuges, refroidissent pour former des poudres.

Les poudres REP ont une structure de grain et une morphologie idéales pour l'extrusion à chaud en fils fins et en barres pour les alliages aérospatiaux tels que le tungstène, le molybdène et le tantale.

| Paramètres | Description |

|---|---|

| Métaux utilisés | Tungstène, molybdène, tantale |

| Forme des particules | Microstructure irrégulière et contrôlée |

| Taille des particules | 45 - 150 μm typique |

| La pureté | Très élevé en raison du traitement sous vide |

| Échelle de production | Petits volumes de poudres de grande valeur |

Atomisation par induction de gaz par électrodes (EIGA)

Le procédé EIGA utilise le chauffage par induction pour faire fondre les pointes d'électrodes consommables dans une atmosphère de gaz inerte. Les gouttelettes sont ensuite atomisées par des jets d'argon pour former de fines poudres sphériques.

L'EIGA permet d'obtenir des superalliages de nickel réactif d'une très grande pureté pour les composants critiques de l'aérospatiale, grâce à une fusion contrôlée et à une minimisation de la contamination.

| Paramètres | Description |

|---|---|

| Métaux utilisés | Superalliages de nickel, aluminures de titane |

| Forme des particules | Sphérique |

| Taille des particules | 15 - 53 μm typique |

| La pureté | Extrêmement élevé, personnalisé pour les alliages critiques |

| Échelle de production | R&D/prototypage jusqu'au volume moyen |

Processus de carbonylation

Dans le processus de carbonylation, le métal est converti en un carbonyle volatil, qui se décompose dans des conditions contrôlées pour produire des particules métalliques uniformes et ultrafines. Cette approche permet de produire des poudres de fer, de nickel et de cobalt très pures.

| Paramètres | Description |

|---|---|

| Métaux utilisés | Fer, nickel, cobalt |

| Forme des particules | Sphérique à polyédrique |

| Taille des particules | 1 - 10 μm typique |

| La pureté | Pureté extrêmement élevée de 99,9%+. |

| Échelle de production | Jusqu'à 30 000 tonnes par an |

Autres méthodes de production de poudre

Parmi les autres techniques utilisées pour la production de poudres de métaux spéciaux, on peut citer

- Procédé électrolytique: Utilisé pour produire des poudres de cuivre et de nickel de forme irrégulière et de morphologie dendritique par électrodéposition.

- Procédés de réduction des métaux: Réduction d'oxydes métalliques à l'aide d'hydrogène ou de carbone pour produire des poudres de titane, de zirconium, de tungstène et de molybdène.

- Alliage mécanique: Broyage à haute énergie pour synthétiser des alliages composites et nanostructurés

Poudre de métal Spécifications

Les attributs de qualité critiques et les spécifications testées pour les poudres métalliques dépendent de la méthode de production et de l'application finale, mais comprennent généralement les éléments suivants :

Chimie des poudres

- Composition des alliages par spectroscopie d'émission optique ou de fluorescence X

- Éléments d'alliage mineurs

- Éléments d'impureté tels que l'oxygène, l'azote et l'hydrogène

- Essai de perte au feu à haute température

Distribution de la taille des particules

- Taille moyenne des particules en volume

- Largeurs de distribution telles que D10, D50, D90

Caractérisation de la forme des particules

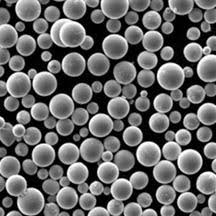

- Microscopie électronique à balayage pour la morphologie

- Facteurs de forme tels que le rapport d'aspect et le facteur de forme

Microstructure

- Phases présentes par diffraction des rayons X

- Caractéristiques des grains à partir de l'imagerie

Propriétés des poudres

- Densité apparente/tap

- Débits dans les essais de débitmètre à entonnoir de Hall

- Niveaux de compressibilité

Les exigences en matière de spécifications pour les poudres varient considérablement en fonction de l'utilisation finale dans différentes applications :

| Paramètres | Moulage par injection de métal (MIM) | Fabrication additive | Presse et frittage |

|---|---|---|---|

| Gamme de taille des particules | 3 - 25 μm | 15 - 45 μm | 150 - 300 μm |

| Rapport d'aspect | 1 - 1,25 préféré | <1,5 sphérique | Pas critique |

| Niveaux d'oxygène | <1000 ppm | <500 ppm | 2000 - 4000 ppm |

| Densité apparente | >2,5 g/cm3 | >2,8 g/cm3 | 2 - 3 g/cm3 |

| Débit de Hall | 15 - 35 s/50g | 25 - 35 s/50g | >12 s/50g |

Méthodes de caractérisation

Plusieurs méthodes analytiques sont utilisées pour caractériser les propriétés des poudres métalliques essentielles à la performance des produits :

Analyse de la taille des particules

Les méthodes de diffraction laser sont les plus utilisées pour caractériser la distribution de la taille des particules. Cette technique consiste à faire passer un faisceau laser à travers un échantillon de poudre dispersée qui diffuse la lumière à un angle dépendant de la taille des particules. L'analyse informatique du schéma de diffraction fournit en quelques secondes des données détaillées et statistiquement pertinentes sur la distribution de la taille.

Morphologie et imagerie de surface

La microscopie électronique à balayage (MEB) fournit des images à haute résolution de la forme des particules de poudre, des topographies de surface et des caractéristiques à un grossissement et une profondeur de champ beaucoup plus importants que la microscopie optique.

L'imagerie MEB est utilisée pour étudier l'arrondissement des particules, la formation de satellites, la douceur de la surface et les défauts tels que la porosité.

Mesure de la densité et des propriétés d'écoulement

Des méthodes d'essai standard ont été établies pour quantifier le comportement en vrac à l'aide de.. :

- Entonnoir à débitmètre Hall pour mesurer les débits de poudre à travers un orifice

- Entonnoir de Carney pour évaluer la fluidité en fonction de l'angle de repos

- Le volumètre Scott permet de déterminer la densité et la compressibilité de l'eau.

Ces méthodes permettent de prévoir la facilité de manipulation, de mélange, de remplissage des moules et d'étalement lors de la fabrication des composants.

Méthodes de radiographie pour la composition et la structure cristalline

- La spectroscopie de fluorescence X identifie et quantifie avec précision la composition élémentaire des métaux.

- La diffraction des rayons X permet d'analyser les arrangements atomiques et les phases présentes à l'aide de diagrammes de pics de diffraction.

Applications des poudres métalliques

Les principales utilisations finales des poudres de métaux techniques sont les suivantes :

Fabrication additive

Également connues sous le nom de techniques d'impression 3D, telles que la fusion sélective par laser (SLM), le frittage direct par laser (DMLS) et la fusion par faisceau d'électrons (EBM), pour construire des géométries complexes à partir de poudres de titane, d'aluminium, d'acier inoxydable, de superalliage et de chrome cobalt.

Moulage par injection de métal (MIM)

Les poudres telles que les aciers inoxydables, les alliages de titane et les aciers à outils sont combinées à un liant, moulées par injection puis frittées pour fabriquer de petites pièces complexes en grandes quantités et à moindre coût.

Presse et frittage pour la métallurgie des poudres

Compactage et frittage de poudres de fer, de cuivre et d'acier allié pour en faire des composants de grande taille tels que des engrenages, des bagues et des aimants.

| Application | Métaux utilisés | Besoins essentiels en matière de propriété |

|---|---|---|

| Fabrication additive | Alliages de titane, superalliages de nickel, aluminium, acier à outils, acier inoxydable, chrome-cobalt | Morphologie sphérique Bonne fluidité Grande pureté |

| Moulage par injection de métal | Acier inoxydable, titane, acier à outils, alliages lourds de tungstène | Poudre fine <25 μm Bonne densité d'emballage |

| Pressage et frittage | Fer, acier, acier inoxydable, cuivre | Revêtements lubrifiants en poudre rentables |

Il existe également des applications de niche dans des domaines tels que le soudage, les outils diamantés, l'électronique et les revêtements de surface qui utilisent des poudres métalliques spéciales.

Fournisseurs et prix

Les principaux fournisseurs mondiaux de poudres métalliques sont les suivants :

| Entreprise | Méthodes de production | Matériaux |

|---|---|---|

| Sandvik Osprey | Atomisation du gaz | Titane, aluminium, alliages de nickel |

| AP&C | Atomisation par plasma | Aluminures de titane, superalliages |

| Technologie des charpentiers | Atomisation du gaz et de l'eau | Aciers à outils, aciers inoxydables, alliages |

| Höganäs | Vaporisation de l'eau | Fer, aciers inoxydables |

| Acier JFE | Vaporisation de l'eau | Poudres d'acier inoxydable |

| Rio Tinto | Poudre d'aluminium | Nickel et fer carbonyle |

Le prix des poudres métalliques varie considérablement d'un pays à l'autre :

- Matériau et composition de l'alliage

- Méthode de production utilisée

- Traitement pour obtenir les caractéristiques des particules

- Niveaux de pureté et degré de contamination

- Volumes d'achat - les contrats portant sur des volumes très élevés donnent lieu à des prix plus bas

Les prix de base typiques par kilogramme sont les suivants

| Matériau | Estimation des prix |

|---|---|

| Acier inoxydable 316L | $12 - $30 par kg |

| Aluminium AlSi10Mg | $15 - $45 par kg |

| Titane Ti-6Al-4V | $80 - $220 par kg |

| Superalliage de nickel Inconel 718 | $90 - $250 par kg |

| Alliages spéciaux pour l'AM | $250 - $1000 par kg |

Les prix augmentent considérablement pour les distributions granulométriques hautement personnalisées, les niveaux contrôlés d'oxygène et d'azote inférieurs à 100 ppm et les achats de petits lots.

Avantages et limites de la métallurgie des poudres

Avantages de la métallurgie des poudres

- Capacité à produire des géométries complexes impossibles à réaliser par moulage ou usinage

- La fabrication de formes presque nettes réduit les déchets de matériaux

- Des métaux et des alliages plus performants peuvent être utilisés.

- Structures de porosité homogènes impossibles à obtenir par la métallurgie des lingots

- Les composants peuvent être personnalisés en masse

Limites de la production et du traitement des poudres

- L'investissement en capital pour les équipements de production et de manutention est très élevé.

- L'augmentation de la surface rend la manipulation des poudres réactives pyrophoriques risquée.

- L'obtention de densités de compactage élevées peut nécessiter des pressions importantes.

- Étapes supplémentaires du processus par rapport à la coulée

- Portabilité des machines AM grâce à la poudre LO/NO

Voici une comparaison rapide entre la métallurgie des poudres et le processus de coulée conventionnel :

| Paramètres | Métallurgie des poudres | Casting |

|---|---|---|

| Formes complexes | ✅ Excellent pour les constructions AM en couches | Limité pour les pièces coulées typiques |

| Propriétés mécaniques | Peut s'approcher des propriétés de la fonte après pressage isostatique à chaud | ✅ Propriétés prévisibles |

| Durée du cycle | Processus plus lent pour les méthodes AM | ✅ Plus rapide pour la production en volume |

| Précision dimensionnelle | Variable, en fonction du post-traitement | Très bon pour les moulages de précision à la cire perdue |

| Frais d'équipement | Très élevé pour les machines AM industrielles | ✅ Coûts d'investissement réduits |

| Types de métaux | Des options toujours plus nombreuses | ✅ Sélection la plus large |

FAQ

Q : Quelle est la taille typique des particules utilisées dans les poudres d'impression 3D de métaux ?

R : Dans les technologies de lit de poudre telles que la fusion sélective par laser (SLM) et la fusion par faisceau d'électrons (EBM), la taille optimale des particules se situe entre 15 et 45 microns. Les poudres plus fines améliorent la résolution mais peuvent être difficiles à manipuler et à traiter.

Q : Qu'est-ce qui détermine la morphologie des poudres métalliques selon différentes méthodes ?

R : Des facteurs de production tels que l'intensité des forces de rupture du flux de matière fondue provenant des jets de gaz ou des impacts d'eau et les taux de refroidissement ultérieurs déterminent la forme des particules. Un refroidissement rapide produit des particules irrégulières et dendritiques, tandis qu'une solidification plus lente (atomisation sphérique) permet d'obtenir des structures lisses et arrondies.

Q : Pourquoi la pureté élevée est-elle importante pour les poudres métalliques dans la fabrication additive ?

R : Les impuretés peuvent provoquer des défauts, des problèmes de porosité, altérer les microstructures des alliages, réduire la densité, affecter les performances sous charge et les températures - ce qui a un impact négatif sur les propriétés mécaniques. Les niveaux cibles d'oxygène inférieurs à 500 ppm et les niveaux d'azote inférieurs à 100 ppm sont devenus typiques.

Q : Comment les poudres métalliques sont-elles manipulées en toute sécurité pendant le transport et le stockage ?

R : Les poudres métalliques réactives sont passivées pour créer des surfaces oxydées minimisant le risque d'inflammabilité. Les poudres sont scellées dans des fûts sous des gaz inertes comme l'argon au lieu de l'air pendant le transport afin d'éviter toute inflammation. Les conteneurs de stockage doivent être correctement mis à la terre. Le personnel porte des EPI spécialisés lors de la manipulation.

Q : Quelles sont les méthodes courantes de caractérisation des poudres ?

R : La débitmétrie de Hall, les essais de densité de piquage, la pycnométrie, les essais LOI, l'analyse spectrographique, la métallographie et la distribution de la taille des particules à l'aide de techniques laser ou de tamisage sont essentiels pour quantifier le comportement, mettre en place un contrôle du processus de qualité pour la production de poudres métalliques et évaluer l'adéquation des lots à des applications données.