Atomisation des métaux est un procédé de fabrication qui transforme les alliages métalliques en poudre fine. Il consiste à faire fondre le métal et à le diviser en gouttelettes à l'aide d'un gaz ou d'une atomisation à l'eau. Les gouttelettes se solidifient rapidement en particules de poudre de taille personnalisée.

La poudre d'atomisation des métaux possède des propriétés uniques et est utilisée dans des secteurs tels que l'automobile, l'aérospatiale, le biomédical, l'impression 3D, etc. Cet article présente une vue d'ensemble de l'équipement d'atomisation des métaux.

Aperçu du processus d'atomisation des métaux

L'atomisation des métaux utilise des processus physiques pour produire des poudres métalliques fines avec un contrôle précis de la taille, de la morphologie et de la microstructure des particules. Voici les principaux aspects du processus d'atomisation des métaux :

Tableau 1 : Aperçu du processus d'atomisation des métaux

| Paramètres | Détails |

|---|---|

| Méthodes | Atomisation de gaz, Atomisation d'eau |

| Entrées métalliques | Alliages de fer, de nickel, de cobalt, de cuivre, d'aluminium, etc. |

| Fusion | Fusion par induction, fusion à l'arc, fusion par faisceau d'électrons |

| Atomisation | Un gaz ou de l'eau à haute pression brise le métal fondu en gouttelettes. |

| Solidification | Les vitesses de refroidissement rapides produisent des poudres fines |

| Taille des particules | De 10 microns à 250 microns |

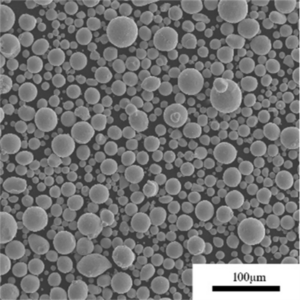

| Forme des particules | Formes sphériques, satellites, irrégulières |

| Applications | Moulage par injection de métal, Fabrication additive, Poudres de pulvérisation thermique |

Le point de départ consiste à introduire des alliages métalliques sous forme de fils ou de lingots dans une unité de fusion. Le bain de fusion est ensuite soumis à des jets de gaz ou d'eau à grande vitesse qui le transforment en un jet de gouttelettes de métal. En refroidissant rapidement, les gouttelettes se solidifient en fines particules de poudre sphériques.

En contrôlant les paramètres du processus tels que la pression du gaz, le débit de la matière fondue et la vitesse de refroidissement, les poudres peuvent être personnalisées en termes de fluidité, de densité, de taille, de morphologie et de microstructure.

Types d'équipements d'atomisation des métaux

Il existe deux principaux types d'équipements d'atomisation : l'atomisation à gaz et l'atomisation à eau.

Tableau 2 : Comparaison de l'atomisation du gaz et de l'atomisation de l'eau

| Paramètres | Atomisation des gaz | Atomisation de l'eau |

|---|---|---|

| Atomisation du milieu | Azote, Argon | L'eau |

| Gamme de pression | 5 - 50 bar | 2000 - 4000 bar |

| Taille des particules | 10 - 150 microns | 60 - 250 microns |

| Forme des particules | Plus sphérique | Plus irrégulier |

| Productivité | Plus bas | Plus élevé |

| Alliages | La plupart des alliages | Alliages limités |

| Coût | Coût plus élevé de l'équipement | Coût inférieur de l'équipement |

Atomisation des gaz

Des gaz inertes comme l'azote ou l'argon sont utilisés à des pressions comprises entre 5 et 50 bars pour produire un jet supersonique capable de pulvériser des alliages dont le point de fusion peut atteindre 3000°C. Des débits de gaz plus faibles permettent d'obtenir des poudres plus sphériques. L'atomisation au gaz permet d'obtenir des particules plus fines, de l'ordre de 10 à 150 microns.

Il s'agit d'un procédé polyvalent qui convient à la plupart des alliages, y compris les alliages réactifs comme le titane, l'aluminium, le magnésium et les composites métalliques. Cependant, la productivité est inférieure à celle de l'atomisation à l'eau.

Atomisation de l'eau

Dans l'atomisation à l'eau, des pressions allant de 2000 à 4000 bars sont utilisées pour former des jets d'eau à grande vitesse qui peuvent atomiser des métaux dont le point de fusion est plus bas. Il s'agit d'un processus à haut débit qui produit jusqu'à des milliers de livres de poudre par heure.

Les poudres ont une forme plus irrégulière et un taux d'absorption d'oxygène plus élevé. La taille des particules est généralement comprise entre 60 et 250 microns. Ce procédé ne convient pas aux alliages réactifs.

Conception d'un système d'atomisation des métaux

Un système complet d'atomisation des métaux se compose de plusieurs sous-systèmes pour la manipulation des matériaux, la fusion, l'atomisation et le traitement des poudres.

Tableau 3 : Sous-systèmes d'un équipement d'atomisation des métaux

| Sous-système | Rôle | Matériel utilisé |

|---|---|---|

| Manutention des matériaux | Stockage et approvisionnement en matières premières | Trémies, convoyeurs, alimentateurs |

| Fusion | Fusion d'un alliage métallique en un liquide uniforme | Four à induction, four de fusion à arc, fusion par faisceau d'électrons |

| Atomisation | Casser la matière fondue en fines gouttelettes | Chambre d'atomisation, buses gaz/eau |

| Manipulation des poudres | Séparation, refroidissement, collecte et stockage | Cyclones, cribles, convoyeurs, bacs |

Les facteurs critiques dans la conception d'un système d'atomisation des métaux sont les suivants :

- Contrôle des paramètres du processus tels que la température, la pression du gaz/de l'eau, les débits

- Minimiser la turbulence de la matière fondue avant l'atomisation

- Conception des buses et distribution uniforme des jets de gaz/d'eau

- Contrôle de la vitesse de refroidissement pour obtenir la microstructure de poudre souhaitée

- Séparation efficace des poudres du milieu d'atomisation

- Confinement des poudres fines et minimisation des risques

- Contrôle de la qualité par des tests en laboratoire et des points d'échantillonnage

Spécifications de l'équipement d'atomisation des métaux

Les spécifications techniques varient d'un système à l'autre, de l'échelle du laboratoire aux modèles de grande production.

Tableau 4 : Spécifications typiques des équipements d'atomisation des métaux

| Paramètres | Gamme typique |

|---|---|

| Capacité | 1 kg/hr à 5000 kg/hr |

| Puissance de l'unité de fusion | 10 kW à 1 MW |

| Température | 500°C à 2000°C |

| Pression | 5 bar à 4000 bar |

| Taille de la buse | 0,5 mm à 5 mm |

| Matériau de la buse | Carbure de tungstène, Carbure de silicium |

| Taille de la poudre | 10 μm à 250 μm |

| Enceinte | Acier inoxydable, acier allié |

| Hauteur | 2m à 10m |

| Empreinte | 2m x 2m à 10m x 4m |

| Système de contrôle | PLC, SCADA |

La capacité, la pression nominale, la plage de température et l'encombrement augmentent depuis les modèles de laboratoire jusqu'aux systèmes de production industrielle. Des contrôles de haute précision sont nécessaires pour surveiller et réguler les paramètres critiques du processus.

Normes de conception des équipements d'atomisation des métaux

Les fabricants d'équipements respectent des codes et des normes de conception pour les composants critiques afin de garantir un fonctionnement sûr et fiable.

Tableau 5 : Normes applicables aux équipements d'atomisation des métaux

| Composant | Normes applicables |

|---|---|

| Appareils à pression | ASME SEC VIII Div 1, EN 13445, PD 5500 |

| Tuyauterie | ASME B31.3, ANSI B16.5 |

| Manipulation des poudres | NFPA 654, EN 14460 |

| Buses | ASME MFC-7M |

| Contrôles | IEC 61131, NFPA 79 |

| Structurel | AISC 360, EN 1993 |

| Composition du matériau | ASTM, DIN, BS, UNS, EN |

Le respect des normes relatives aux équipements sous pression, aux poussières combustibles, aux contrôles, aux matériaux et à la fabrication des structures est obligatoire. Les vendeurs doivent disposer de systèmes de qualité et de labels tels que l'ASME U ou le marquage CE.

Applications des poudres d'atomisation des métaux

Les propriétés uniques des poudres de pulvérisation métallique les rendent adaptées à certaines applications clés :

Tableau 6 : Principales applications des poudres métalliques atomisées

| Application | Alliages utilisés | Avantages |

|---|---|---|

| Moulage par injection de métal | Acier inoxydable, acier à outils, cuivre | Pièces complexes de haute précision |

| Fabrication additive | Titane, aluminium, alliages de nickel | Alliages sur mesure, déchets minimes |

| Revêtements par pulvérisation thermique | Molybdène, cuivre, alliages de fer | Protection contre l'usure et la corrosion |

| Métallurgie des poudres | Fer, tungstène, alliages lourds | Pièces poreuses, aimants |

| Aérospatiale | Superalliages de nickel | Pièces de moteur à haute résistance |

| Biomédical | Titane, chrome cobalt | Implants de remplacement articulaire |

La microstructure et la forme des particules influencent la compressibilité, la fluidité, la densification et la réaction au frittage pendant la fabrication des pièces. Les poudres atomisées au gaz avec une morphologie sphérique offrent les meilleures performances.

Fabricants d'équipements d'atomisation des métaux

Parmi les principaux fabricants mondiaux d'équipements d'atomisation des métaux à petite, moyenne et grande échelle, on peut citer

Tableau 7 : Principaux fabricants d'équipements d'atomisation des métaux

| Entreprise | Localisation | Capacités |

|---|---|---|

| PSI | Allemagne | Échelle de laboratoire, échelle pilote, échelle de production |

| GIE | ÉTATS-UNIS | De la petite à la grande capacité |

| ALD Vacuum Technologies | Allemagne | Petites unités de laboratoire |

| TLS Technik GmbH | Allemagne | Capacité moyenne |

| Technologie des matériaux Sandvik | Suède | Grands systèmes de production |

Les fabricants réputés ont des dizaines d'années d'expérience dans la conception de systèmes personnalisés pour différents groupes d'alliages et exigences en matière de poudres. Ils proposent également des équipements auxiliaires tels que des tamis, des broyeurs et des testeurs métallographiques.

Tableau 8 : Gamme de prix des modèles standard d'équipement d'atomisation des métaux

| Capacité | Fourchette de prix |

|---|---|

| Balance de laboratoire (1-5 kg/h) | $100 000 à $250 000 |

| Échelle pilote (10-50 kg/h) | $500 000 à $1,5 million |

| Échelle de production (200+ kg/h) | $2 millions à $5 millions |

Les capacités de production plus importantes, avec des flux d'atomisation multiples, des unités de fusion/chauffage plus grandes, des commandes haut de gamme et des systèmes de manutention des poudres, sont plus coûteuses. La localisation et les exigences spécifiques au site ont également une incidence sur les prix.

Comment choisir un fournisseur d'équipement d'atomisation des métaux ?

Facteurs importants à prendre en compte lors de la sélection d'un fournisseur d'équipement d'atomisation des métaux :

Tableau 9 : Critères de sélection du fournisseur d'équipement d'atomisation des métaux

| Paramètres | Détails |

|---|---|

| Expérience | Années d'activité, nombre d'installations livrées |

| Capacités | Expertise du personnel, portefeuille technologique, installations de R&D |

| Flexibilité | Personnalisation pour répondre aux exigences du produit |

| Respect des normes | Certifications telles que ISO, normes industrielles |

| Service après-vente | Soutien à l'installation, formation, contrats de maintenance |

| Coût | Modèles de tarification, coût total de possession |

| Livraison | Délai d'exécution, expédition, préparation du site |

| Localisation | Proximité géographique pour le soutien |

Recherchez un acteur établi qui possède une expertise reconnue dans différents métaux, échelles et spécifications de poudres. Assurez-vous qu'il propose des solutions flexibles adaptées à vos besoins. Examinez les coûts de maintenance, la disponibilité des pièces de rechange et les garanties avant l'achat.

Installation d'un système d'atomisation des métaux

L'équipement d'atomisation des métaux nécessite une planification et une installation minutieuses du site. Vous trouverez ci-dessous quelques lignes directrices essentielles :

Tableau 10 : Liste de contrôle pour l'installation de l'équipement d'atomisation des métaux

| Activité | Détails |

|---|---|

| Planification du site | Assurer un espace adéquat, des services publics, un confinement secondaire |

| Travaux de génie civil | Fondations en béton, murs, travaux de drainage |

| Assemblée | Assembler les sous-systèmes conformément aux dessins |

| Utilitaires | Conduites électriques, d'eau de process, de gaz inerte |

| Ventilation | Extraction des fumées, filtration HEPA |

| Mise en service | Essais à sec et par voie humide, essais de poudrage |

| Sécurité | Intégrer des verrouillages de sécurité, des alarmes |

| Documentation | Manuels d'utilisation, dessins P&ID, rapports d'inspection |

| Formation des opérateurs | Formation en salle de classe et formation pratique |

La mise en place d'équipements appropriés, de systèmes de sécurité, de structures de confinement et la formation de l'opérateur contribuent à assurer un démarrage en douceur et un fonctionnement en toute sécurité. Les vendeurs fournissent une assistance technique pendant l'installation et la mise en service.

Comment faire fonctionner un système d'atomisation des métaux ?

La qualité constante de la poudre dépend de la stabilité des opérations et du respect des procédures normalisées :

Tableau 11 : Lignes directrices pour le fonctionnement de l'équipement d'atomisation des métaux

| Activité | Instructions |

|---|---|

| Démarrage | Mise sous tension des équipements, exécution des cycles de purge, préchauffage des buses |

| Fusion | Charger les matières premières, prévoir un temps de trempage adéquat de la matière fondue |

| Atomisation | Ouvrir les vannes de gaz et d'eau à la pression nominale |

| Contrôle | Observer la forme du jet de la buse, ajuster les paramètres |

| Fermeture | Arrêter l'atomisation, laisser la matière fondue se solidifier avant de l'égoutter |

| Manipulation des poudres | Manipuler la poudre chaude avec précaution, éviter les infiltrations d'air. |

| Maintenance | Inspecter les pièces consommables, maintenir l'inventaire des pièces de rechange |

| Sécurité | S'assurer que les dispositifs de verrouillage et de ventilation fonctionnent |

| Contrôles de qualité | Prélèvement d'échantillons pour analyse de la taille, de la morphologie et de la chimie |

Il est nécessaire de surveiller en permanence les variables du processus telles que la température, la pression, le débit d'eau ou de gaz. Les programmes de maintenance et les procédures d'exploitation standard doivent être strictement respectés.

Exigences de maintenance pour l'équipement d'atomisation des métaux

L'entretien régulier est essentiel pour maximiser la durée de vie et les performances des équipements.

Tableau 12 : Liste de contrôle de l'entretien de l'équipement d'atomisation des métaux

| Sous-système | Activités de maintenance | Fréquence |

|---|---|---|

| Unité de fusion | Inspecter les bobines d'induction, les matériaux de charge, l'isolation | Mensuel |

| Buses | Vérifier l'état de l'orifice, remplacer les buses | 500 cycles |

| Chambre d'atomisation | Inspecter l'état des matériaux réfractaires | 6 mois |

| Conduites de gaz | Vérifier l'étanchéité, l'étalonnage du débit | 3 mois |

| Conduites d'eau | Inspecter les joints, les valves, les pompes | Mensuel |

| Contrôles | Étalonnage des capteurs, test des verrouillages | 3 mois |

| Extraction des fumées | Vérifier les filtres, les conduits | Hebdomadaire |

| Manipulation des poudres | Inspecter les bacs, les joints, les garnitures | Hebdomadaire |

Les pièces de rechange consommables essentielles telles que les bobines d'induction, les buses et les joints nécessitent une planification des stocks afin d'éviter les temps d'arrêt. Il est conseillé de conclure des contrats de maintenance annuels avec les fournisseurs.

Avantages et limites de l'atomisation des métaux

Tableau 13 : Avantages et limites du processus d'atomisation des métaux

| Avantages | Limites |

|---|---|

| Contrôle précis de la taille et de la morphologie des particules | Des coûts d'investissement et d'exploitation plus élevés |

| Alliages et microstructures sur mesure possibles | Productivité limitée pour les petites unités |

| Surchauffe minimale de la matière fondue | Les alliages réactifs nécessitent un gaz inerte |

| Oxydation moindre par rapport à l'atomisation du gaz | Forme irrégulière de la poudre avec atomisation à l'eau |

| Convient aux alliages réactifs utilisant un gaz inerte | Nécessite un équipement auxiliaire de manutention des poudres |

| Pièces en forme de filet à partir de poudres | Les risques de sécurité liés aux poudres fines pyrophoriques nécessitent des précautions |

Le procédé est mieux adapté aux petits lots de poudres spécialisées, malgré des coûts plus élevés. Les procédures de sécurité pour la manipulation des poudres métalliques fines et réactives sont essentielles. Les modèles de production plus importants offrent de meilleures économies d'échelle pour les applications à haut volume.

FAQ

Q : Quelle est la différence entre la pulvérisation de gaz et la pulvérisation d'eau ?

R : L'atomisation au gaz utilise des gaz inertes à des pressions plus faibles pour produire des particules de poudre plus fines et plus sphériques, alors que l'atomisation à l'eau utilise de l'eau à des pressions ultra-élevées pour des débits plus élevés mais des formes de poudre irrégulières.

Q : Quelle taille de particule peut-on obtenir avec l'atomisation des métaux ?

R : Des particules d'une taille comprise entre 10 et 250 microns peuvent être produites en fonction de la méthode et des paramètres d'exploitation. L'atomisation au gaz peut produire des poudres plus fines, de l'ordre de 10 à 100 microns.

Q : Quels sont les métaux qui peuvent être réduits en poudre par atomisation ?

R : La plupart des systèmes d'alliage, y compris les aciers, l'aluminium, le titane, le nickel, le cobalt et les alliages de cuivre, peuvent être atomisés. Les métaux réfractaires dont le point de fusion est très élevé sont difficiles à atomiser.

Q : Quel est le coût d'un système d'atomisation des métaux ?

R : Les coûts vont d'environ $100 000 pour les unités de laboratoire à plusieurs millions de dollars pour les grands systèmes industriels, en fonction de la capacité, de l'automatisation et des exigences de personnalisation.

Q : Quelles sont les précautions à prendre pour l'atomisation des métaux ?

R : Les principales exigences sont les suivantes : enceintes ventilées, cycles de purge au gaz inerte, verrouillages de sécurité, systèmes de confinement adéquats pour les poudres métalliques fines et pyrophoriques, et équipement de protection du personnel.

Q : Qu'est-ce qui détermine la distribution de la taille des particules d'une poudre atomisée ?

R : La taille des particules est influencée par des facteurs tels que le débit de la matière fondue, la pression du gaz d'atomisation et de l'eau, la conception de la buse, la température de la matière fondue et la vitesse de refroidissement. L'optimisation de ces paramètres est essentielle pour obtenir la distribution granulométrique souhaitée.

Q : Quelles sont les principales applications de la poudre d'atomisation des métaux ?

R : Les principales applications sont le moulage par injection de métaux, la fabrication additive, y compris l'impression 3D, les revêtements par pulvérisation thermique, le pressage et le frittage par métallurgie des poudres, les composants aérospatiaux et les implants biomédicaux.

Q : Quelle est la fréquence d'entretien des équipements d'atomisation des métaux ?

R : Un entretien préventif de routine est recommandé tous les quelques mois sur les sous-systèmes tels que les conduites de gaz, les conduites d'eau, les buses, les bobines d'induction et les dispositifs de verrouillage de sécurité afin d'optimiser les performances. Les consommables peuvent devoir être remplacés toutes les centaines de cycles en fonction de l'utilisation.

Conclusion

L'atomisation des métaux convertit les alliages en poudres fines, sphériques ou irrégulières, dotées de propriétés uniques adaptées à des applications exigeantes dans tous les secteurs. L'atomisation au gaz permet un contrôle plus fin de la taille et de la forme des particules par rapport à l'atomisation à l'eau à grand volume.

Une conception minutieuse des sous-systèmes pour la manipulation des matériaux, la fusion, l'atomisation et la collecte des poudres est nécessaire pour obtenir des performances optimales. Des fournisseurs réputés proposent des équipements personnalisables allant des petits systèmes de R&D aux grandes capacités industrielles.

Une installation correcte, des dispositifs de sécurité, une formation de l'opérateur et une maintenance de routine sont essentiels pour maximiser la production, l'efficacité et la sécurité lors de l'utilisation d'unités d'atomisation des métaux. Les poudres métalliques atomisées permettent de fabriquer des composants très performants, autrement difficiles à produire par les voies métallurgiques conventionnelles.