Atomisation des métaux est un processus par lequel le métal est converti de sa forme en vrac en poudre fine par atomisation. Il est couramment utilisé dans la production de poudres métalliques pour diverses applications dans différents secteurs. Cet article fournit un guide complet sur l'atomisation des métaux, couvrant les aspects clés en détail.

Aperçu de l'atomisation des métaux

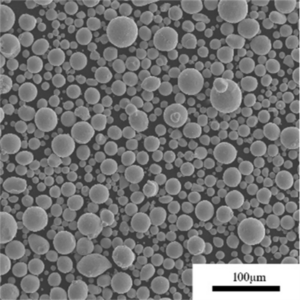

L'atomisation du métal consiste à diviser le métal en fusion en fines gouttelettes à l'aide d'un flux de gaz ou de liquide à grande vitesse. Les gouttelettes se solidifiant rapidement en vol, de fines poudres métalliques sphériques sont formées.

Détails clés :

- Utilisé pour produire des poudres métalliques sphériques fines à partir de métaux tels que l'aluminium, le cuivre, le fer, le nickel, etc.

- Classification en atomisation au gaz, atomisation à l'eau et atomisation centrifuge en fonction de la méthode.

- Les poudres ont une taille comprise entre 10 et 250 microns, avec une distribution serrée.

- La solidification rapide des gouttelettes permet d'obtenir des poudres à grain fin.

- Principalement utilisé dans la métallurgie des poudres métalliques et pour la fabrication de composants en poudre métallique.

Méthodes d'atomisation

| Méthode | Détails |

|---|---|

| Atomisation du gaz | Désintégration d'un flux de métal en fusion par des jets de gaz inertes à haute pression |

| Atomisation de l'eau | Utilise des jets d'eau pour désintégrer le flux de métal |

| Atomisation centrifuge | Métal en fusion versé sur un disque en rotation et projeté sur les bords |

Applications des poudres métalliques

| Application | Détails |

|---|---|

| Métallurgie des poudres | Presser et fritter des poudres compactes pour fabriquer des pièces PM |

| Fabrication additive métallique | Utiliser les poudres atomisées comme matière première pour les processus d'AM tels que DED, PBF |

| Moulage par injection de métal | Mélanger les poudres avec le liant, injecter dans les moules et délianter/fritter |

| Revêtements par pulvérisation thermique | Pulvérisation de poudres atomisées sur des surfaces à l'aide d'un jet de plasma/combustion |

| Brasage | Utiliser des couches intermédiaires en poudre atomisée pour le processus de brasage à haute température |

| Soudage | Poudres métalliques atomisées utilisées comme matériau d'apport dans les procédés de soudage |

Spécifications de l'atomisation des métaux

| Paramètres | Gamme typique |

|---|---|

| Taille de la poudre | 10 à 250 microns |

| Répartition par taille | Morphologie serrée et sphérique |

| La pureté | Jusqu'à 99,9% |

| Densité apparente | Environ 40-50% de densité réelle |

| Teneur en oxyde | <1%, plus faible en cas d'atomisation sous gaz inerte |

| Taux de production | 10 - 100 kg/heure |

Équipement d'atomisation des métaux

Les principaux équipements utilisés dans le processus d'atomisation des métaux sont les suivants :

Guide des équipements d'atomisation des métaux

| Equipement | Objectif |

|---|---|

| Four à induction | Fait fondre le matériau de charge métallique à l'état liquide |

| Creuset | Maintient le métal en fusion avant de le verser dans le pulvérisateur |

| Tundish | Agit comme un réservoir facilitant la coulée du métal |

| Mécanisme d'atomisation | Désintégration du métal en fusion en gouttelettes à l'aide d'un jet de gaz/liquide |

| Système de collecte des poudres | Collecte et sépare la poudre atomisée du gaz/liquide de transport |

Types d'atomiseurs et caractéristiques

| Atomiseur | Principe | Caractéristiques |

|---|---|---|

| Atomiseur de gaz | Jet de gaz inerte à haute pression | Poudre plus fine, oxydation plus faible |

| Atomiseur d'eau | Jet d'eau à grande vitesse | Taux de production plus élevé, particules plus grosses |

| Atomiseur centrifuge | Métal en fusion versé sur un disque/une tasse en rotation | Compact, facile à utiliser |

Équipement auxiliaire

- Matériaux de charge métallique, gaz, eau

- Pompes, vannes, buses

- Contrôle et surveillance de la température

- Panneau de contrôle, instrumentation

- Station de tamisage pour la classification

- Systèmes de dépoussiérage et d'épuration des gaz

Normes de conception et exigences d'installation

- Construit selon des normes telles que la norme ASTM B213 pour l'atomisation du gaz

- Conception sur mesure pour répondre aux exigences de la production

- Nécessite une alimentation en gaz inerte, en eau et en électricité.

- La zone d'installation dépend de l'encombrement de l'atomiseur

- Extraction de poussières, gestion des eaux usées nécessaires

Fournisseurs d'atomiseurs métalliques

Principaux fournisseurs

| Fournisseur | Localisation | Produits |

|---|---|---|

| PSI | Canada | Atomiseurs à gaz, à eau et centrifuges |

| ALD Vacuum Technologies | Allemagne | Atomiseurs de gaz et d'eau |

| Sino Steel Thermo | Chine | Atomiseurs d'eau et de gaz |

| VTI Vacuum Technologies | ROYAUME-UNI | Pulvérisateurs de gaz haut de gamme |

Tarification

- Les petites unités de laboratoire commencent à environ $100.000

- Les atomiseurs de production à l'échelle industrielle sont compris entre $500 000 et $2 000 000.

- Les grands systèmes sur mesure peuvent coûter jusqu'à $4 000 000 euros.

- Coûts supplémentaires pour les auxiliaires, l'installation, les consommables

Choix du fournisseur d'atomiseurs

- Réputation et niveau d'expérience

- Possibilités de personnalisation et de gamme de tailles

- Capacité de production et délais

- Contraintes budgétaires

- Localisation et soutien aux services

- Exigences relatives aux spécifications des poudres

- Offres d'équipements auxiliaires

Fonctionnement de l'atomiseur en métal

Processus d'atomisation typique

| Étape | Activité |

|---|---|

| 1 | Charger le four à induction avec le métal à pulvériser |

| 2 | Faire fondre complètement le métal et le laisser atteindre la température de surchauffe. |

| 3 | Démarrer le flux de gaz inerte dans l'atomiseur à la pression souhaitée |

| 4 | Ouvrir le four à induction et verser le métal en fusion dans le répartiteur/creuset |

| 5 | Permettre au métal de s'écouler dans l'atomiseur pour la désintégration en poudre |

| 6 | Poudre transportée par le gaz dans des séparateurs cycloniques pour être collectée |

| 7 | Tamiser la poudre pour éliminer les grosses particules et les fines |

| 8 | Emballer la poudre finale dans des conteneurs après refroidissement |

Paramètres critiques du processus

- Température de surchauffe du métal

- Débit de métal fondu dans l'atomiseur

- Débit et pression gaz/eau

- Configuration de la coulée et quantité de métal chargée

- Conception et géométrie des buses

- Approche de la collecte et du tamisage

Aspects liés à la maintenance

- Inspecter et remplacer périodiquement les buses, les vannes et les revêtements usés.

- Vérifier que les conduites de gaz et les jets d'eau ne sont pas obstrués et que le débit n'est pas perturbé.

- Contrôler l'entraînement et les roulements d'un atomiseur centrifuge

- Dépôt de poudre propre à l'intérieur des tuyaux et des cuves

- Entretenir le four à induction, les capteurs de température, etc.

Avantages et limites

Avantages et bénéfices

- Produit des poudres fines et sphériques idéales pour l'AM, le MIM, etc.

- Permet d'atteindre des taux de production de poudre élevés

- Distribution homogène et serrée de la taille des particules

- Bonne pureté grâce à l'atomisation sous gaz inerte

- Gamme de tailles flexible allant de 10 μm à 300 μm.

- Processus évolutif capable de produire des tonnages

Inconvénients et limites

- La poudre atomisée à l'eau peut être fortement oxydée.

- La taille du pulvérisateur centrifuge est limitée

- Le contrôle de la distribution de la taille des particules peut être difficile

- La poudre très fine pose des problèmes de sécurité

- Investissement en capital élevé pour l'équipement

- Le processus nécessite des contrôles rigoureux et une optimisation

Comment choisir un atomiseur en métal

Considérations clés pour la sélection

- Type de métal à pulvériser

- Quantité de poudre souhaitée, spécifications de taille et de forme

- Niveaux de pureté et teneur en oxygène requis

- Contraintes budgétaires et plans d'expansion

- Espace et hauteur disponibles

- Capacité des systèmes auxiliaires

- Niveau d'automatisation et de contrôle nécessaire

- Service après-vente et maintenance

- Respect des normes et des certifications

Faire le bon choix

- Présélectionner les fournisseurs sur la base de leur expérience, de leurs capacités et de leurs évaluations

- Spécifier les besoins en poudre et obtenir des propositions de conception

- Comparer les options en fonction du coût, du taux de production et des caractéristiques

- Évaluer la qualité et la garantie des équipements auxiliaires

- Vérifier les délais de production et de livraison des fournisseurs

- Valider la conception, l'installation et le service après-vente

- Choisissez un atomiseur modulaire et personnalisable pour plus de flexibilité

- Privilégier la qualité et la distribution serrée plutôt que le coût le plus bas

- Sélectionner un fournisseur disposé à co-développer des systèmes répondant à des besoins spécifiques

FAQ

Q : Quelle est la taille typique de la poudre métallique atomisée ?

R : La taille des particules pour la plupart des atomiseurs est comprise entre 10 et 250 microns. Les atomiseurs à gaz permettent d'obtenir une poudre plus fine jusqu'à 10 microns, tandis que les atomiseurs à eau produisent une poudre plus grossière de plus de 100 microns.

Q : Quels sont les métaux qui peuvent être pulvérisés sous forme de poudre ?

R : Les métaux couramment atomisés sont l'aluminium, le cuivre, le fer, le nickel, le cobalt, le titane, le tantale et l'acier inoxydable. Même les alliages et les métaux réactifs comme le magnésium peuvent être atomisés.

Q : Quelle est la sphéricité des poudres atomisées ?

R : Les poudres atomisées ont une morphologie très sphérique car les gouttelettes se solidifient rapidement en vol. Des niveaux de sphéricité de 0,9 à 1 sont atteints. L'atomisation au gaz produit une poudre plus sphérique.

Q : Quelle est la principale utilisation de la poudre métallique atomisée ?

R : La principale utilisation est la métallurgie des poudres pour le pressage et le frittage des composants. Les poudres fines sont également idéales pour la fabrication additive de métaux par fusion sur lit de poudre ou par dépôt d'énergie dirigée.

Q : Comment la distribution de la taille des poudres est-elle contrôlée lors de l'atomisation ?

R : La conception de la buse, le débit du métal fondu, la pression du gaz et la configuration de l'atomisation déterminent la distribution de la taille des particules. Plusieurs étapes de tamisage après l'atomisation permettent de réduire la distribution.

Q : L'atomisation des métaux nécessite-t-elle des compétences particulières ?

R : Bien qu'il s'agisse d'un processus automatisé, des compétences dans des domaines tels que la métallurgie, la projection thermique et la manipulation des poudres sont nécessaires pour optimiser et contrôler correctement l'atomiseur en vue d'une production de poudres métalliques de qualité.

Q : Qu'est-ce qui détermine le taux de production d'un atomiseur ?

R : Le débit de métal, la pression du gaz et la capacité de l'atomiseur déterminent le taux de production. Les atomiseurs industriels peuvent produire 100 kg/h de poudre, tandis que les atomiseurs de laboratoire n'en produisent que quelques kg/h.

Q : Comment déterminer la taille et le type d'atomiseur appropriés ?

R : Les facteurs clés sont la quantité de poudre requise, le budget, l'infrastructure existante et les caractéristiques souhaitées de la poudre. Ils permettent d'établir une liste restreinte entre le gaz, l'eau ou le type centrifuge en fonction de la capacité requise.

Q : L'atomisation des métaux produit-elle des sous-produits ?

R : Il n'y a pas beaucoup de déchets solides, mais un traitement des effluents gaz/eau est nécessaire. Le dépoussiérage des zones de manipulation des poudres est également nécessaire. L'élimination correcte des filtres usagés et des consommables est nécessaire.

Conclusion

L'atomisation des métaux permet de convertir un métal en vrac en fines poudres sphériques en utilisant du gaz, de l'eau ou de l'énergie centrifuge. Un contrôle étroit des paramètres du processus permet de produire des poudres personnalisées d'une grande pureté, idéales pour l'AM. Ce guide résume le fonctionnement, les types, les applications, les fournisseurs et les considérations techniques des systèmes d'atomisation des métaux. Les informations structurées permettent de comparer facilement les différentes options afin de choisir un atomiseur approprié.