Vue d'ensemble poudre pour l'impression 3D de métaux

La poudre d'impression 3D de métal désigne la matière première utilisée dans divers procédés de fabrication additive de métal pour produire des pièces métalliques tridimensionnelles, couche par couche. Contrairement à la fabrication soustractive traditionnelle qui enlève de la matière, la fabrication additive construit des composants en faisant fondre et en fusionnant de la matière sur la base d'un modèle numérique en 3D.

Les poudres métalliques utilisées dans l'impression 3D permettent de produire des pièces métalliques complexes, légères et de haute performance avec des géométries complexes qui sont difficiles ou impossibles à fabriquer par des méthodes conventionnelles. Les technologies d'impression 3D de métaux les plus courantes qui utilisent des poudres métalliques sont les suivantes :

- Frittage direct de métaux par laser (DMLS) - Utilise un laser pour faire fondre et fusionner de manière sélective des couches de poudre métallique sur la base d'un modèle CAO en 3D.

- Fusion par faisceau d'électrons (EBM) - Utilise un faisceau d'électrons sous vide pour faire fondre et fusionner des poudres couche par couche.

- Jetting de liant - Un agent de liaison liquide est déposé de manière sélective pour assembler les matériaux en poudre, qui sont ensuite infusés avec du bronze dans un four de frittage.

Types de poudres pour l'impression 3D de métaux

Il existe de nombreux types de métaux disponibles sous forme de poudre pour l'impression 3D. Les poudres métalliques les plus courantes sont les suivantes

| Matériau de la poudre | Caractéristiques principales |

|---|---|

| Acier inoxydable | Résistance à la corrosion, haute résistance |

| Aluminium | Léger, haute conductivité thermique |

| Titane | Extrêmement solide et pourtant léger |

| Chrome cobalt | Biocompatibilité, résistance à l'usure |

| Cuivre | Conductivité thermique et électrique élevée |

| Alliages de nickel | Résistance à la chaleur, durabilité |

D'autres poudres métalliques telles que les aciers à outils, les métaux précieux, les superalliages et les alliages spéciaux sont également disponibles pour des applications spécialisées. Le choix dépend des exigences mécaniques, des conditions de fonctionnement, de la fonctionnalité des pièces, des besoins de post-traitement et des coûts des matériaux.

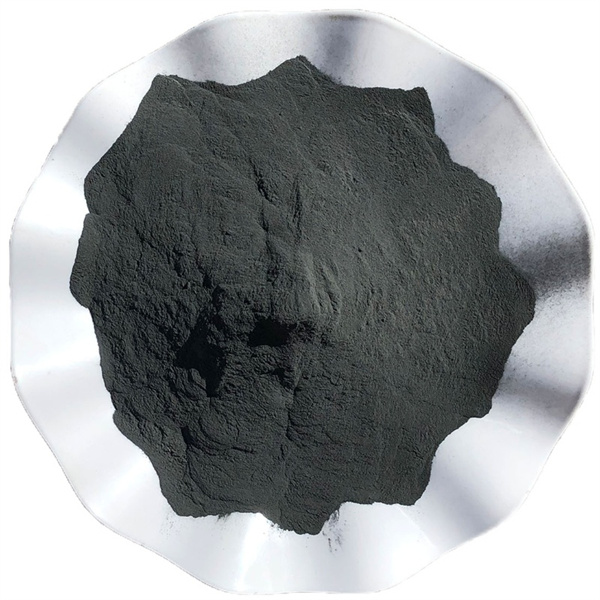

Production de poudres métalliques

Les poudres métalliques peuvent être produites de différentes manières. Les méthodes de production les plus courantes sont les suivantes :

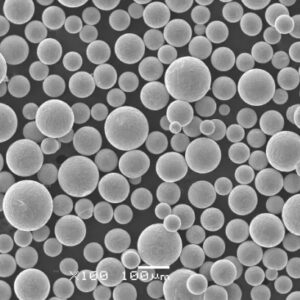

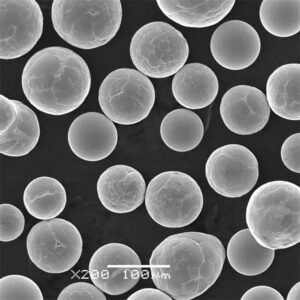

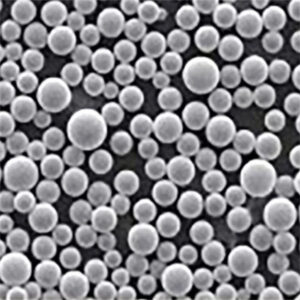

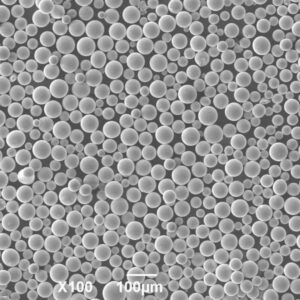

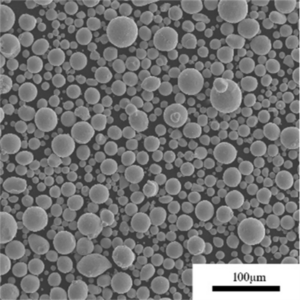

Atomisation - Le flux de métal en fusion est divisé en fines gouttelettes qui se solidifient en particules de poudre. On obtient ainsi des poudres sphériques idéales pour l'impression 3D.

- Atomisation de l'eau - Utilisation de jets d'eau à haute pression

- Atomisation gazeuse - Utilise des jets de gaz inertes

Électrolyse - Le métal est extrait d'une solution par un courant électrique pour déposer une fine poudre.

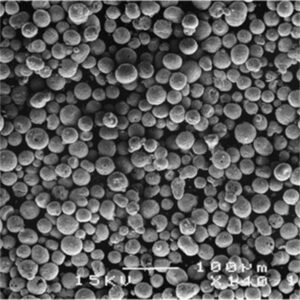

Fraisage - Le broyage mécanique permet de réduire le métal en poudre. On obtient ainsi des particules irrégulières et anguleuses.

D'autres méthodes telles que la réduction chimique, la condensation des vapeurs métalliques et la fusion par induction à l'aide d'électrodes sont également utilisées. La technique de production des poudres influe sur la forme, la distribution des tailles, la fluidité, la pureté et la microstructure des particules.

Attributs de la poudre métallique

Les principales caractéristiques de la poudre pour l'impression 3D sont les suivantes

| Paramètres | Description |

|---|---|

| Forme des particules | Sphérique, satellite, angulaire |

| Taille des particules | Gamme courante 10-100 microns |

| Répartition par taille | Mélange de particules fines et grossières |

| Capacité d'écoulement | Capacité des particules à s'écouler sous l'effet de leur propre poids |

| Densité apparente | Densité de la poudre dans des conditions normales |

| Densité du robinet | Densité après taraudage/agitation mécanique |

| La pureté | Exempt de contaminants tels que les oxydes et les nitrures |

| Microstructure | Taille des grains, distribution des phases, défauts |

| Teneur en eau | Doit être maintenu à un niveau bas, dans une atmosphère inerte |

Taille et distribution des particules ont un impact direct sur l'écoulement de la poudre, l'efficacité de la fusion, la qualité de la surface, la porosité et les propriétés mécaniques. Les tailles plus fines améliorent la résolution, tandis que les tailles plus grandes réduisent les coûts. Un mélange est idéal.

Forme de la poudre et texture de la surface déterminer la friction interparticulaire, la fluidité, l'étalement et la densité apparente. Les poudres lisses et sphériques s'écoulent et s'étalent de manière optimale avec une densité de tassement élevée.

Le contrôle des attributs des poudres et la personnalisation des alliages nécessitent une expertise en métallurgie, en production de poudres, en procédés de fabrication additive et en science des matériaux.

Applications de la poudre d'impression 3d métallique

Les capacités uniques de l'impression 3D de métaux permettent des applications clés dans tous les secteurs qui tirent parti de la liberté de conception, de la consolidation des pièces, de la réduction du poids et de l'augmentation des performances :

Aérospatiale - Aubes de turbines, cadres structurels, moteurs de fusées

Automobile - Pièces légères, prototypes sur mesure

Médical - Implants, prothèses, instruments chirurgicaux

L'énergie - Échangeurs de chaleur pour les industries nucléaire, pétrolière et gazière

Industriel - Robotique et outillage légers

Consommateur - Bijoux, objets d'art décoratif

L'impression 3D facilite la consolidation d'assemblages complexes en une seule pièce. Cela permet de réduire les étapes de fabrication, les délais, les coûts de la chaîne d'approvisionnement et d'améliorer les performances grâce à l'optimisation de la conception.

Poudre d'impression 3d en métal Fournisseurs

Il existe plusieurs fournisseurs mondiaux de premier plan qui fabriquent des poudres métalliques standard et personnalisées spécifiquement pour l'impression 3D :

| Fournisseur | Siège | Matériaux en poudre |

|---|---|---|

| Sandvik | Suède | Aciers inoxydables, alliages de nickel, alliages de titane, aciers à outils |

| Additif pour charpentier | ÉTATS-UNIS | Aciers inoxydables, chrome cobalt, cuivre, alliages de nickel |

| Praxair | ÉTATS-UNIS | Titane, superalliages de nickel, acier inoxydable |

| GKN Métallurgie des poudres | ÉTATS-UNIS | Aciers inoxydables, titane, alliages d'aluminium |

| Technologie LPW | ROYAUME-UNI | Alliages de titane, alliages d'aluminium, aciers inoxydables |

La capacité des fournisseurs à personnaliser la chimie des alliages, à modifier les caractéristiques des poudres, à assurer la cohérence d'un lot à l'autre et à collaborer à la qualité des pièces est un facteur important dans les décisions d'approvisionnement en poudres.

Coûts des poudres métalliques

Le coût varie en fonction de la composition, de la méthode de production, de la pureté, de la forme de la poudre et de la distribution des tailles. En moyenne :

- La poudre d'acier inoxydable 316L coûte ~$50 par kg

- La poudre d'aluminium AlSi10Mg coûte ~$55 par kg

- La poudre de titane Ti64 coûte ~$170 par kg

- La poudre de cobalt-chrome coûte ~$110 par kg.

Les fournisseurs accordent des remises sur les volumes en fonction de l'utilisation. Les problèmes de contamination rendent la réutilisation des poudres difficile. Le soutien à l'infrastructure de recyclage des poudres s'améliore pour réduire les déchets. Globalement, la poudre non fondue représente 30 à 50% des coûts opérationnels de l'impression 3D de métaux.

Spécifications des poudres métalliques

Les normes industrielles évoluent en ce qui concerne les spécifications, les méthodes d'essai et la certification des poudres :

| Standard | Organisation | Champ d'application |

|---|---|---|

| ASTM F3049 | ASTM International | Guide standard pour la caractérisation des poudres métalliques pour l'AM |

| ASTM F3056 | ASTM International | Spécification pour la fabrication additive d'alliages de nickel |

| AS9100 rev D | SAE International | Systèmes de gestion de la qualité dans l'aérospatiale |

| ISO/ASTM 52900 | ISO/ASTM | Terminologie standard pour l'AM - Principes généraux |

| ISO/ASTM 52921 | ISO/ASTM | Norme pour les poudres métalliques utilisées en DMLS/SLM |

Les principales propriétés des poudres, telles que la distribution de la taille des particules, le débit, la densité et la composition, sont testées conformément à ces spécifications. Les clients peuvent demander aux fabricants de poudres métalliques des données d'essai supplémentaires, des rapports d'analyse de lots et des certificats de conformité.

Avantages et inconvénients des poudres d'impression 3D de métaux

Avantages :

- Produire des pièces métalliques complexes, légères et optimisées en 3D

- Permettre la consolidation des pièces, la personnalisation et l'innovation en matière de conception

- Délai de mise sur le marché plus court que la fabrication conventionnelle

- Réduire les déchets par rapport aux techniques soustractives

Limites :

- Coûts des matériaux relativement élevés

- Nombre limité d'alliages qualifiés par rapport aux alliages coulés/travaillés

- Exigences strictes concernant les caractéristiques des poudres

- Consommation d'énergie importante lors de l'impression et du post-traitement

- Résistance du matériau inférieure à celle des métaux corroyés

- Il est difficile d'obtenir une finition de surface et des tolérances dimensionnelles.

L'industrie et les chercheurs universitaires du monde entier travaillent à l'amélioration de la qualité, à l'élargissement des options d'alliage, à la réduction des coûts, à l'augmentation de la cohérence et à l'industrialisation de l'AM des métaux par le biais d'innovations sur l'ensemble de la chaîne de valeur.

L'avenir des poudres d'impression 3D de métaux

Les tendances clés qui façonnent la future feuille de route pour les poudres métalliques :

Nouveaux alliages: Un plus grand choix d'alliages correspondant aux propriétés de l'aluminium et du titane forgés permettra d'élargir l'adoption de ces matériaux dans les composants structurels. Des travaux de R&D sont en cours sur les aciers à haute résistance, les alliages de cuivre et les métaux précieux.

Poudres améliorées: Des contrôles plus stricts de la distribution des tailles, de la forme et de la microstructure permettront d'obtenir des poudres adaptées à des applications et à des processus d'AM spécifiques. La qualité et les propriétés des matériaux s'en trouveront améliorées.

Systèmes de recyclage: Une infrastructure interindustrielle de collecte, de caractérisation et de réutilisation des poudres métalliques en circuit fermé rendra l'impression 3D plus durable.

Flux de travail automatisés: La rationalisation des flux de travail pour la manipulation des poudres à l'aide de conteneurs, de capteurs et de véhicules guidés automatisés améliorera la sécurité, la cohérence et la productivité.

Infrastructure de certification: Des instituts centralisés fournissant des services de certification des poudres et de qualification des pièces inspireront confiance aux industries critiques telles que le secteur médical et l'aérospatiale pour qu'elles adoptent l'AM.

Spécialisation: Les fabricants de systèmes, les producteurs de poudres métalliques, les acheteurs de pièces, les sociétés de logiciels et les spécialistes des matériaux qui se spécialisent dans certains aspects de la chaîne de valeur de l'AM seront à l'origine d'une innovation ciblée.

Réduction des coûts: Des approches telles que la fabrication de poudres en vrac, les alliages standardisés, le post-traitement automatisé et la gestion numérique des stocks permettront d'améliorer la situation économique.

Grâce à des progrès continus dans ces domaines, l'industrialisation et l'adoption par le grand public de l'impression 3D sur métal devraient connaître une forte croissance au cours de la prochaine décennie sur plusieurs marchés clés.

FAQ

Q : Quelle est la poudre métallique la plus couramment utilisée dans l'impression 3D ?

R : L'acier inoxydable 316L est la poudre métallique la plus utilisée aujourd'hui en raison de ses bonnes propriétés mécaniques, de sa soudabilité et de sa résistance à la corrosion. D'autres options populaires sont le titane Ti64 et l'aluminium AlSi10Mg.

Q : Comment choisir la bonne poudre métallique pour une application ?

R : Les principales considérations sont la température de fonctionnement, la résistance à la corrosion, la résistance à l'usure, la résistance des pièces, les exigences de poids, les besoins de conductivité, la biocompatibilité, le statut de contact alimentaire et les contraintes de post-traitement. Discutez des détails de l'application avec les fabricants de poudres pour obtenir des recommandations sur les alliages.

Q : L'utilisation d'une poudre métallique plus fine améliore-t-elle la qualité des pièces ?

R : Les poudres plus fines (~10-45 microns) améliorent la résolution, l'état de surface et la précision car des couches plus fines peuvent être fusionnées. Mais cela réduit les vitesses de fabrication et augmente les coûts. Le mélange de particules fines et grossières offre une approche équilibrée.

Q : Comment les poudres métalliques sont-elles maintenues en sécurité et à l'abri de toute contamination pendant leur stockage et leur manipulation ?

R : Les poudres métalliques sont très réactives et sujettes à l'oxydation. L'absorption d'humidité dégrade également la qualité de la poudre au fil du temps. Il est donc essentiel d'utiliser des gaz inertes, de stocker sous vide, de sceller les conteneurs et de minimiser l'exposition à l'oxygène et à l'eau dans le cadre d'une manipulation automatisée des poudres.

Q : Les poudres métalliques peuvent-elles être réutilisées pour réduire les coûts des matériaux dans l'impression 3D ?

R : Oui, mais la réutilisation est assortie de conditions. La poudre inutilisée peut être réutilisée, mais des tests approfondis sont nécessaires pour vérifier l'absence de contamination, de variations dans la distribution de la taille des particules ou dans la composition au cours de plusieurs cycles. Cette caractérisation entraîne des coûts et des risques supplémentaires.