L'Inconel 600 est un matériau technique standard pour les applications à haute température jusqu'à 1100°C. Ce guide couvre Poudre d'Inconel 600 compositions, propriétés, méthodes de fabrication, applications, spécifications, prix, comparaisons et questions fréquemment posées au sujet de cet alliage de nickel-chrome-fer.

Composition typique de la poudre d'Inconel 600

| Élément | Poids % |

|---|---|

| Nickel | 72% min |

| Chrome | 14-17% |

| Le fer | 6-10% |

| Carbone | 0,15% maximum |

| Manganèse | 1% max |

| Soufre | 0,015% max |

| Silicium | 0,5% max |

| Cuivre | 0,5% max |

Le nickel-chrome permet d'équilibrer la résistance à haute température et la fabricabilité. La faible teneur en carbone minimise la précipitation de carbure nocive lors d'expositions à plus de 550°C.

Propriétés et caractéristiques principales

- Excellente résistance à haute température jusqu'à 1150°C

- Résiste à la corrosion fissurante sous contrainte due au chlorure

- Plus ductile que les Inconels plus fortement alliés

- 100% soudable pour les joints de matériaux similaires ou dissemblables

- Transformable à chaud à l'aide de techniques de fabrication standard

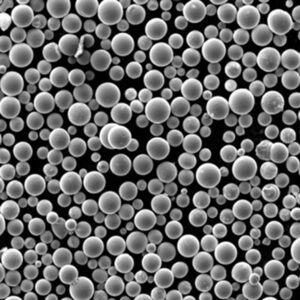

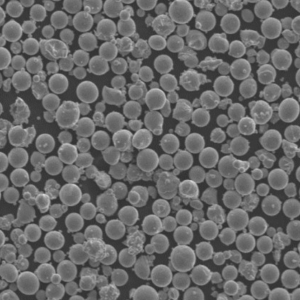

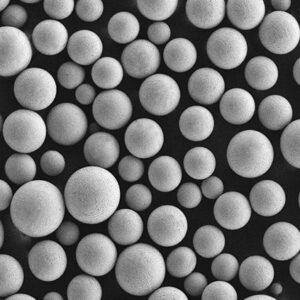

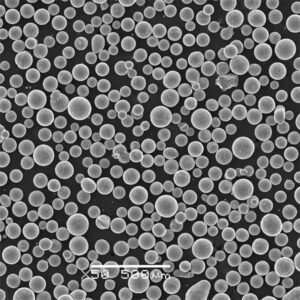

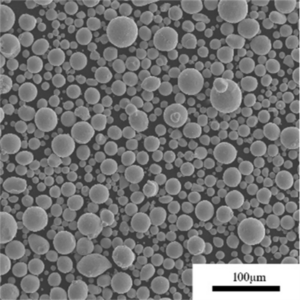

- Disponible sous forme de poudre sphérique atomisée au gaz argon

Applications de Poudre d'Inconel 600

| L'industrie | Composants communs |

|---|---|

| Aérospatiale | Composants d'échappement, fixations |

| Chimique | Appareils de traitement thermique, cuves de réaction |

| Pétrole et gaz | Lignes de contrôle des têtes de puits, outils de fond de puits |

| Lutte contre la pollution | Gazéification du charbon, récupérateurs de gaz d'échappement |

| Transformation des aliments | Conduites de vapeur à haute pression |

Le bon mélange de fabricabilité et de résistance à la chaleur convient à l'Inconel 600 pour les environnements thermiques exigeants nécessitant des étapes occasionnelles de soudage d'alliage, de brasage ou de soudure au cours de la fabrication ou du service.

Poudre d'Inconel 600 Spécifications

| Standard | Classes couvertes |

|---|---|

| ASTM B163 | Tubes sans soudure en nickel et alliages de nickel |

| ASTM B564 | Conduits soudés en nickel et alliages de nickel |

| ISO 14577 | Matériaux métalliques pour la fusion laser sur lit de poudre |

Pas de spécifications explicites pour les poudres ; l'application détermine les critères d'acceptation. Les normes pour les produits corroyés sont utilisées comme référence.

Fournisseurs mondiaux et fourchette de prix

| Entreprise | Délai d'exécution | Prix/kg |

|---|---|---|

| Sandvik Osprey | 10-14 semaines | $50-$150 |

| TLS Technik | 16 semaines | $60-$180 |

| Équipement de l'Atlantique | 12 semaines | $45-$130 |

Prix pour des quantités de plus de 100 kg. Une réduction significative des coûts à partir de 500 kg est possible par le biais de négociations.

Analyse comparative

| Attribut | Inconel 600 | Inconel 625 | Hastelloy B-2 |

|---|---|---|---|

| Température maximale | 1150°C | 1050°C | 1260°C |

| Résistance à la corrosion | Modéré | Très bon | Excellent |

| Coût | Faible | Haut | Très élevé |

| Formabilité | Excellent | Modéré | Pauvre |

Parmi les alliages de nickel, l'Inconel 600 offre le meilleur équilibre entre la température, la fabricabilité et le coût de l'alliage. Préférez d'autres alliages si vous avez besoin d'une corrosion ou d'une chaleur extrême.

FAQ

Pourquoi l'Inconel 600 est-il préféré pour les fixations à haute température ?

Les caractéristiques de formage et d'assemblage faciles facilitent la fabrication d'écrous et de boulons, contrairement aux nuances fortement alliées qui nécessitent un traitement spécial. La bonne résistance au fluage au-dessus de 550°C convient aux applications de turbocompresseurs.

Quelle est la gamme de tailles de particules qui convient le mieux à la fusion laser sur lit de poudre ?

Les poudres de 25 à 45 microns sont optimales pour équilibrer l'état de surface, la résolution et la vitesse de fabrication. Les poudres trop grossières nuisent à la densité et à la précision. Vérifier la distribution des tailles pour assurer une bonne fluidité.

Quels sont les paramètres les plus importants pour l'impression de pièces en Inconel 600 ?

Densité énergétique, contrôle du préchauffage, paramètres d'étalement de la poudre qui garantissent une fusion dense sans oxydation excessive ni contraintes résiduelles entraînant des fissures pendant les étapes de construction et de traitement thermique.

Quels sont les traitements thermiques applicables à l'Inconel 600 fabriqué de manière additive ?

Le vieillissement sous contrainte, similaire à celui du corroyage, permet d'obtenir des propriétés constantes - 1050-1120°F pendant 1-3 heures est généralement spécifié. Les traitements par précipitation sont moins courants.

Comment la poudre d'Inconel 600 usagée est-elle recyclée ?

Les systèmes de récupération filtrent, tamisent, mélangent environ 20-30% de poudre réutilisée avec du matériel frais en continu. Surveiller les niveaux d'oxygène et les limites de la fraction réutilisée pour éviter les problèmes de contamination.

Conclusion

En résumé, la poudre d'Inconel 600 offre une combinaison optimale de formabilité, de soudabilité et de résistance à la chaleur essentielle pour la fabrication de composants dans des industries exigeantes via la fabrication additive ou d'autres techniques de métallurgie des poudres.