Vue d'ensemble

Poudres de fer à haute température sont des poudres métalliques spécialisées composées d'alliages à base de fer, conçues pour fonctionner à des températures élevées dépassant 850°C sans perdre rapidement leur résistance. Les poudres de fer et d'acier conventionnelles s'oxydent et se détériorent plus rapidement au-delà de ce seuil.

En adaptant soigneusement la chimie des poudres et les traitements de transformation, la résistance aux températures élevées et à l'environnement est améliorée. Les principaux domaines d'application exigeant de tels matériaux structurels thermiques extrêmes sont l'automobile, l'aérospatiale, les équipements de production d'énergie et les industries de traitement chimique.

Types de Poudres de fer à haute température

Diverses additions d'alliage peuvent améliorer les propriétés à haute température :

| Type d'alliage | Principaux éléments d'alliage | Température maximale d'utilisation |

|---|---|---|

| Aciers inoxydables austénitiques | Ni, Cr, Mn | 950°C - 1050°C |

| Alliages de fer à haute teneur en nickel | Ni, Co, Mo | 1000°C - 1200°C |

| Dispersion d'oxyde renforcée | Ajouts de Y2O3 | 1050°C - 1150°C |

| Aluminures de fer | Al, Cr, Ti, Si | 750°C - 950°C |

Méthodes de production de poudres à haute température

- Atomisation au gaz avec refroidissement rapide contrôlé

- Vaporisation de l'eau

- Sphéroïdisation par plasma pour arrondir les poudres irrégulières

- Procédé au fer carbonique pour les poudres d'acier inoxydable

Types d'alliages et compositions

Il existe quatre catégories principales de poudres d'alliages de fer spéciaux conçues pour une utilisation prolongée à des températures supérieures à 850°C :

Poudres d'acier inoxydable austénitique

Les alliages tels que les aciers inoxydables 316L, 304L et 301L contiennent du nickel pour maintenir une structure cristalline austénitique FCC jusqu'à 1100°C et du chrome pour la résistance à l'oxydation par le biais de films de surface protecteurs de chromie (Cr2O3) à haute température.

| Élément d'alliage | Rôle | Poids % Gamme |

|---|---|---|

| Nickel (Ni) | Stabilisateur d'austénite | 8 – 12% |

| Chrome (Cr) | Résistance à l'oxydation | 16 – 18% |

| Manganèse (Mn) | Résistance et raffinement du grain | Jusqu'à 2% |

| Azote (N) | Renforcement | 0.1 – 0.25% |

Avantages: Excellente résistance à chaud, facilité de compactage et de frittage, coût inférieur à celui des superalliages.

Limites: Susceptible de fluer au-dessus de 1000°C, ne convient pas aux applications dynamiques porteuses.

Alliages de fer à haute teneur en nickel

Les alliages nickel-fer contenant 25 à 60 wt% de nickel offrent une combinaison optimale de résistance à haute température, de ténacité et de résistance à la corrosion. Les ajouts de nickel ralentissent considérablement les taux de diffusion et réduisent les changements microstructuraux préjudiciables jusqu'à 1150°C.

Les autres éléments d'alliage clés sont les suivants :

| Élément d'alliage | Rôle | Poids % Gamme |

|---|---|---|

| Nickel (Ni) | Renforcement de la solution solide | 25 – 60% |

| Chrome (Cr) | Résistance à l'oxydation | 10 – 25% |

| Cobalt (Co) | Améliore les propriétés mécaniques à haute température | 10 – 25% |

| Molybdène (Mo) | Résistance au fluage | 2 – 6% |

Avantages: Performance mécanique inégalée à 1100°C+, cinétique de dégradation plus lente. Microstructure thermiquement stable.

Limites: Prix très élevés des alliages, difficultés de contrôle de la porosité, nécessitant une densification HIP.

Alliages de fer renforcés par dispersion d'oxyde

Dans les alliages renforcés par dispersion d'oxyde, de très fines particules d'oxyde d'yttrium inerte (50-100 nm) sont intégrées dans la matrice du matériau. Ces oxydes à l'échelle nanométrique entravent le mouvement des dislocations et maintiennent ainsi la résistance à plus de 1000°C.

| Élément d'alliage | Rôle | Poids % Gamme |

|---|---|---|

| Oxyde d'yttrium (Y2O3) | Particules de nano-oxydes assurant la stabilité thermique | 0.25% – 1% |

| Chrome (Cr) | Résistance à l'environnement | Jusqu'à 20% |

| Aluminium (Al) | Améliore la dispersion des oxydes | Jusqu'à 4% |

Avantages: Stabilité microstructurale et résistance au fluage exceptionnelles dans des conditions de fonctionnement à 1100°C+.

Limites: Coût très élevé, difficultés de mise en œuvre - traditionnellement fabriqué par alliage mécanique et consolidation.

Alliages d'aluminure de fer (FeAl)

Les alliages d'aluminure de fer ayant une teneur en aluminium de 10- 40% offrent une excellente résistance à l'oxydation et à la sulfuration jusqu'à 900°C grâce à la formation d'une couche protectrice durable d'alumine (Al2O3). Le chrome contribue à la protection de la surface.

| Élément d'alliage | Rôle | Poids % Gamme |

|---|---|---|

| Aluminium (Al) | Résistance à l'oxydation | 10 – 40% |

| Chrome (Cr) | Améliore la résistance à l'environnement | 5 – 10% |

| Carbone, Zr (C, Zr) | Renforçateurs en carbure | Jusqu'à 0,5% |

Avantages: Grande stabilité environnementale, densité inférieure à celle des aciers, facilité de fabrication par rapport aux superalliages.

Limites: Perte de résistance au-dessus de 750°C, mauvaise résistance au fluage, les contraintes appliquées augmentent les phénomènes parasitaires.

Méthodes de production

Des techniques spéciales sont utilisées pour produire des poudres d'alliage de fer à haute température sur mesure avec des caractéristiques appropriées :

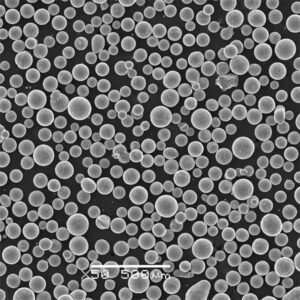

Atomisation des gaz

- Le refroidissement rapide et contrôlé du flux de métal en fusion permet de conserver les éléments d'alliage en solution plutôt que de former des précipités.

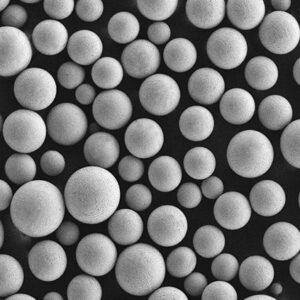

Sphéroïdisation du plasma

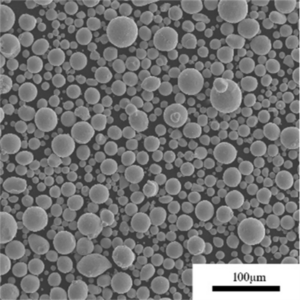

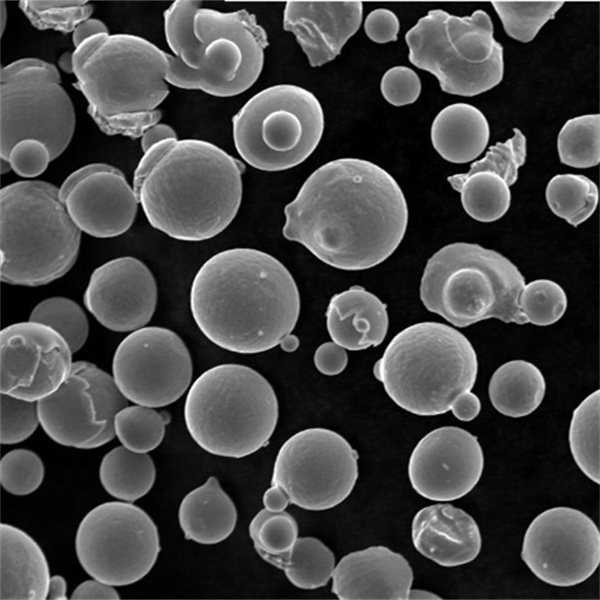

- Les poudres irrégulières issues des processus d'atomisation à l'eau sont refondues à l'aide d'une torche à plasma et re-solidifiées en poudres sphériques idéales pour les méthodes d'AM.

Cycles multiples Frittage-emboutissage

- Les poudres sont compactées à plusieurs reprises à haute température, broyées et tamisées pour affiner la distribution des poudres, ce qui est idéal pour la mise en œuvre du MIM.

Alliage mécanique

- Le broyage à billes de poudres métalliques élémentaires crée des distributions de particules et de grappes nanodispersées dans les alliages ODS

Raffinage des carbonyles

- Production de poudres métalliques d'une très grande pureté lorsque des méthodes de production moins coûteuses entraînent une contamination.

Comparaison des méthodes de production

| Méthode | Niveaux de pureté | Teneur en oxygène | Options de morphologie | Débit (tonnes/an) |

|---|---|---|---|---|

| Atomisation des gaz | Modéré | <1000 ppm | Surtout sphérique | Élevée >20 000 |

| Atomisation de l'eau | Faible | 2000-4000 ppm | Irrégulier | Très élevé >50 000 |

| Sphéroïdisation du plasma | Moyen | 500-2000 ppm | Sphérique | Faible <5 000 |

| Alliage mécanique | Haut | <1500 ppm | Formes de particules variables | Faibles centaines |

| Processus de carbonylation | Extrêmement élevé | <200 ppm | Sphérique/nodulaire | Élevée >25 000 |

Méthodes de caractérisation

Plusieurs méthodes analytiques sont essentielles pour qualifier les alliages en poudre à haute température :

Composition chimique

- Les techniques spectrographiques et de chimie humide permettent d'identifier les constituants et les quantités d'éléments, ce qui est nécessaire pour vérifier la conception des alliages.

- Les teneurs en carbone, en soufre, en oxygène et en azote révèlent une contamination induite par le processus qui a une incidence sur les performances du matériau.

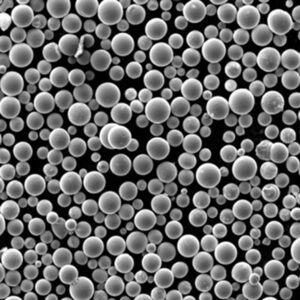

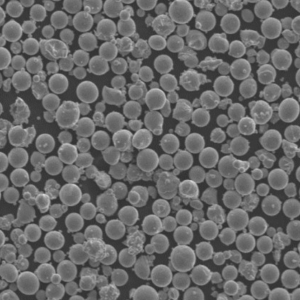

Taille et morphologie des particules

- Les granulomètres à diffraction laser déterminent la granulométrie complète de 10 nm à 3 mm.

- L'imagerie SEM permet de visualiser la forme, les caractéristiques de surface, les particules satellites et la porosité, ce qui est utile pour l'évaluation de l'adéquation du processus de fabrication et l'analyse des défauts.

Cristallographie

- La XRD montre les phases présentes, les états de précipitation, l'analyse quantitative des propriétés cristallines.

- Évaluation des effets de l'exposition thermique sur les fractions de phase par l'évolution de la microstructure

Test des propriétés des poudres

- La débitmétrie Hall, la densité apparente et la compressibilité quantifient le comportement de la poudre pour faciliter sa manipulation et sa consolidation.

Applications et utilisations

La haute résistance, la résistance au fluage et la cinétique de dégradation lente des poudres d'alliages de fer à haute température qui ont été conçues les rendent essentielles pour les situations de charge thermique prolongée difficiles, telles que.. :

Composants de moteurs d'avion et de turbines terrestres

- Disques, arbres, carters, engrenages, soupapes en acier inoxydable ou en alliage à haute teneur en nickel face à 900 - 1200°C

Pièces détachées pour centrales nucléaires et solaires

- Boulons, boucliers thermiques, collecteurs, tubes, panneaux collecteurs en acier à haute teneur en nickel résistant à des températures supérieures à 1000°C et à la corrosion.

Composants automobiles et aérospatiaux

- Roues de turbocompresseur en acier inoxydable pour améliorer les performances des moteurs à combustion interne

Équipement de raffinage et de craquage pétrochimique

- Echangeurs de chaleur, récupérateurs, plateaux de four en acier inoxydable résistant au gauchissement et à la rupture jusqu'à 1100°C

En outre, les aluminiures de fer sont d'excellents candidats pour remplacer les aciers inoxydables et les superalliages en offrant des avantages uniques en matière de résistance environnementale par rapport aux alliages conventionnels dans les systèmes biologiques, de traitement chimique ou électriques confrontés à des mécanismes agressifs d'oxydation, de carburation et de corrosion induite par les chlorures.

Spécifications et grades

Les alliages en poudre pour hautes températures doivent répondre à des spécifications minimales en matière de chimie, de propreté, de caractéristiques et de propriétés des particules :

Compositions d'alliages

| Type d'alliage | Spécifications applicables | Exemples de grades |

|---|---|---|

| Aciers inoxydables austénitiques | AMS 5759, ASTM B898 | Sur mesure 316L, 301L, 310L |

| Alliages de fer à haute teneur en nickel | AMS 5383, ASTM B162 | IN625, HastelloyTM X , Nimonic® 80A |

| Renforcement de la dispersion des oxydes | ASTM B937, B934 | MA956, PM2000 |

| Aluminures de fer | ASTM C1072 | Nuances FeAl sur mesure |

Paramètres et seuils critiques

| Paramètres | Seuils | Méthodes d'essai |

|---|---|---|

| Teneur en oxygène | <4000 ppm | Fusion sous gaz inerte |

| Teneur en azote | <1500 ppm | Fusion sous gaz inerte |

| Taille moyenne des particules | Spécifique à l'application, personnalisé | Diffraction laser |

| Densité apparente | >2,5 g/cm3 | Entonnoirs à débitmètre de Hall |

| Densité du robinet | >3,5 g/cm3 | Tests au volumètre Scott |

| Débit | >23 s/50 g | Essais de débitmètre à effet Hall |

Les acheteurs travaillent avec des producteurs de poudres réputés pour définir les besoins de caractérisation spécifiques à l'application et les objectifs de propriétés reflétant les conditions de service et les exigences du processus de production.

Analyse des coûts

Les prix des poudres d'alliage de fer spécial à haute température destinées à être utilisées à plus de 850°C dépendent fortement de la nature de l'alliage :

1. Matériau de base

- Les aciers inoxydables offrent les coûts les plus bas, tandis que les superalliages sont les plus chers.

2. Additions d'alliages

- Le nickel, le cobalt et les éléments spécialisés comme le rhénium augmentent considérablement le coût des matériaux.

3. Méthode de production

- Les procédés d'atomisation de l'eau et de carbonylation permettent d'augmenter les volumes et de réduire les prix.

4. Traitement supplémentaire

- Les améliorations supplémentaires apportées à la propriété des poudres augmentent les coûts

5. Quantités commandées

- L'augmentation de la taille des lots peut faire baisser le prix unitaire

| Grade de l'alliage | Estimation des prix | Facteurs de coût |

|---|---|---|

| Acier inoxydable 316L | $15 - $30 par kg | Faibles coûts d'alliage, procédés à taux de production élevé |

| Alliages à haute teneur en nickel sur mesure | $50 - $250 par kg | Éléments de grande valeur, production à faible volume |

| Renforcement de la dispersion des oxydes | $250 - $1000 par kg | Faible taille des lots, procédé d'alliage mécanique spécialisé |

| Aluminures de fer | $30 - $100 par kg | Teneur en aluminium et en chrome inférieure à celle des superalliages |

Contactez des fournisseurs réputés tels que Sandvik Osprey, Hoganas, Carpenter Technologies pour demander des devis spécifiques.

Avantages et inconvénients des alliages de fer à haute température

Avantages et bénéfices

Chimie et propriétés accordables

- Permet de personnaliser la composition et les caractéristiques de la poudre en fonction des besoins du service.

Évolution de la production économique

- Méthodes matures de fabrication de grands volumes disponibles

Flexibilité de l'itinéraire de fabrication

- Compatible avec les techniques d'AM, de MIM, de pressage et de frittage des métaux

Économie de coûts favorable

- Éviter les éléments précieux, ce qui rend les superalliages beaucoup plus chers

Défis et inconvénients

Optimisation de la propriété Complexité

- L'amélioration d'une caractéristique, telle qu'une conductivité élevée, peut avoir un impact négatif sur une autre caractéristique, telle que la résistance.

Limites du point de fusion

- Capacité maximale typiquement plafonnée à 1150°C pour la stabilité des particules constitutives

Exigences en matière de post-traitement

- Une densité presque totale et des propriétés supérieures exigent un pressage isostatique à chaud et des traitements thermiques.

Résilience limitée en cas d'exposition à un stress élevé

- Résistance au fluage inférieure à celle du Ni, du Co ou des alliages à base de céramique

Voici une comparaison entre les poudres d'acier inoxydable à haute température et d'autres solutions :

| Paramètres | Aciers inoxydables haute température | Superalliages de nickel | Composites céramiques |

|---|---|---|---|

| Point de fusion | 1400°C | 1350°C | >1800°C |

| Densité | 7,5 - 8 g/cm3 | 8 - 9 g/cm3 | >4 g/cm3 |

| Coût | $ | $$$$$ | $$$ |

| Conductivité thermique | Mieux | Pire | Semblable |

| Résistance à l'environnement | Bon | Mieux | Le meilleur |

| Facilité de fabrication | Excellent | Modéré | Pauvre |

FAQ

Q : Quelle est la distribution granulométrique typique utilisée pour les poudres d'acier inoxydable à haute température dans l'AM métal ?

R : Pour les procédés de fusion sur lit de poudre tels que la fusion sélective par laser (SLM) et la fusion par faisceau d'électrons (EBM), la gamme courante est constituée de fractions de taille de 15 μm - 45 μm. Des distributions plus fines peuvent améliorer la résolution, mais nuisent à l'étalement de la poudre pendant le dépôt des couches et réduisent les caractéristiques d'écoulement.

Q : Quelles sont les vitesses de refroidissement de l'atomisation du gaz qui permettent d'obtenir des compositions optimales de poudres d'alliage ?

R : Pour obtenir la meilleure combinaison de rétention chimique et de morphologie de poudre appropriée, des vitesses de solidification comprises entre 1000 et 3000°C par seconde sont largement utilisées pour les poudres d'acier inoxydable et de superalliage à haute température.

Q : Pourquoi des niveaux élevés de particules d'oxyde sont-ils préjudiciables dans les alliages de fer à haute température ?

R : Au cours du service, les oxydes présents peuvent s'épaissir et migrer pour former des populations d'oxydes moins protectrices et moins stables, ce qui accélère l'attaque des environnements oxydants, sulfurés, carburigènes ou chlorés, réduisant ainsi la durée de vie des composants. Il est nécessaire de déterminer et de contrôler soigneusement les niveaux d'oxygène en fonction des températures d'exposition maximales et des conditions de fonctionnement lors de l'élaboration des alliages.

Q : Quelles méthodes peuvent être utilisées pour augmenter la densité de la poudre à >95% théorique ?

R : Le pressage isostatique à chaud est couramment appliqué aux composants en acier inoxydable ou en superalliage à haute température après la fabrication initiale par AM ou MIM afin d'éliminer les pores résiduels, ce qui permet d'obtenir des performances matérielles proches de celles des alliages corroyés dans les mêmes états de traitement thermique renforcé. Les densités proches de la théorie garantissent la robustesse mécanique.

Q : Pourquoi le contrôle de l'azote en dessous de 1000 ppm est-il essentiel dans les alliages de cuivre à haute résistance et à haute conductivité ?

R : Le ramassage de l'azote forme des phases de nitrure très dures et cassantes qui réduisent considérablement les conductivités thermique et électrique, réduisant ainsi la fonctionnalité dans les applications de gestion thermique, tout en diminuant la formabilité et la ductilité au cours de la fabrication.