Vue d'ensemble Fusion par faisceau d'électrons

La fusion par faisceau d'électrons (EBM) est un processus de fabrication additive qui utilise une source d'énergie par faisceau d'électrons pour fondre et fusionner sélectivement un matériau en poudre métallique couche par couche afin de créer des composants.

Certains détails clés sur la fusion par faisceau d’électrons comprennent :

- Utilise un pistolet à faisceau d'électrons sous vide pour faire fondre la poudre.

- Les constructions se produisent à des températures élevées, permettant une bonne liaison intercouche.

- Principalement utilisé pour les alliages Ti, Ni, Co et autres matériaux hautes performances.

- Fournit des pièces à densité presque totale avec des propriétés égales ou supérieures aux moyens traditionnels.

- Prend en charge des géométries complexes non réalisables par la fabrication conventionnelle.

- Couramment utilisé dans les industries aérospatiale, médicale et automobile.

- Également appelée fabrication additive par faisceau d’électrons (EBAM) ou fabrication de forme libre par faisceau d’électrons (EBF3).

Équipement de fusion par faisceau d'électrons

| Type | Description |

|---|---|

| Pistolet à faisceau d'électrons | Génère et concentre un faisceau à haute énergie pour faire fondre le matériau. Element clé. |

| Lit de poudre | Contient des couches de poudre ratissées par des lames ou des rouleaux. Construit sur une plate-forme mobile. |

| Chambre à vide | L'ensemble du système est sous vide pendant la construction. Critique pour la focalisation du faisceau. |

| Système de contrôle | Les tranches logicielles et contrôlent les paramètres de construction. Fournit une surveillance et un contrôle en cours de processus. |

| Système de gestion | Pour le chargement/déchargement de pièces et le recyclage de la poudre non utilisée. |

| Blindage | Un blindage en plomb est requis autour de la chambre en raison de la génération de rayons X. |

Matériaux utilisés dans Fusion par faisceau d'électrons

| Matériau | Propriétés principales | Applications typiques |

|---|---|---|

| Alliages de titane | Rapport résistance/poids élevé, biocompatibilité | Aérospatiale, implants médicaux |

| Alliages de nickel | Résistance à la corrosion, haute résistance | Turbines, composants de fusées |

| Alliages cobalt-chrome | Dureté, résistance à l'usure/corrosion | Implants médicaux, outillage |

| Acier inoxydable | Bonne durabilité, traitement plus facile | Outillage industriel, moules |

| Alliages d'aluminium | Faible poids | Aérospatiale, automobile |

| Métaux précieux | Très inerte chimiquement | Bijoux, médicaux |

EBM peut traiter des alliages hautes performances difficiles avec des processus laser en raison de l'intensité de la puissance.

Spécifications du processus EBM

| Paramètres | Gamme typique |

|---|---|

| Puissance du faisceau | 1-3 kW |

| Tension du faisceau | 30-150kV |

| Taille du bâtiment | 200 x 200 x 350 mm maximum |

| Hauteur de la couche | 50-200 μm |

| Vitesse de construction | 5-100 cm3/h |

| Taille du faisceau | 0,1-1 mm de diamètre |

| Niveau de vide | 5 x 10-4 mbar |

| Mise au point du faisceau | Taille du point de 0,1 à 0,5 mm |

Les systèmes EBM permettent d'ajuster des paramètres tels que la puissance du faisceau, la vitesse, la focalisation, etc. pour s'adapter à des matériaux spécifiques.

Fournisseurs de systèmes EBM

| Fournisseur | Détails clés | Fourchette de prix de départ |

|---|---|---|

| Fournisseur 1 | Pionnier de la technologie EBM. La plus grande base installée. | $1,2-$1,5 millions |

| Fournisseur 2 | Systèmes pour petites pièces. Vitesses de numérisation plus rapides. | $0,8-$1,2 millions |

| Fournisseur 3 | Systèmes de recherche. Contrôle des paramètres ouverts. | $0,5-$0,8 millions |

Les coûts du système varient en fonction du volume de construction, de la puissance du faisceau, des accessoires inclus et des capacités logicielles.

Comment choisir un fournisseur de système EBM

Lors de la sélection d'un fournisseur de système EBM, les facteurs clés à prendre en compte incluent :

- Expertise technique – Le fournisseur doit avoir une connaissance approfondie de la physique des faisceaux d’électrons, de la métallurgie et une expérience des processus.

- Technologie éprouvée – Recherchez des fournisseurs bien établis ayant un historique d’installations de systèmes réussies.

- Expérience d'application – Le fournisseur doit comprendre les besoins des applications du client et recommander des spécifications système appropriées.

- Fiabilité du système – Choisissez des fournisseurs connus pour concevoir des systèmes EBM robustes avec des temps de disponibilité et des intervalles d’entretien raisonnables.

- Logiciel de contrôle – Le fournisseur doit proposer un logiciel convivial pour la programmation, la surveillance et l’optimisation des builds.

- Soutien technique – Recherchez des ingénieurs de support réactifs pour résoudre les problèmes et contribuer à améliorer les résultats des processus.

- Formation – Le fournisseur doit fournir une formation complète sur le fonctionnement, la maintenance et la sécurité de l’équipement.

- Feuille de route future – Sélectionnez un fournisseur qui investit dans les innovations EBM continues pour vos besoins à long terme.

Comment optimiser le Processus d'EBM

Pour obtenir des pièces imprimées EBM de haute qualité, suivez ces bonnes pratiques d'optimisation des processus :

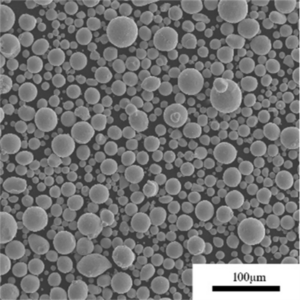

- Commencez avec une matière première en poudre sphérique de haute pureté adaptée à l’EBM. La manipulation, le stockage et la réutilisation de la poudre sont également cruciaux.

- Prenez le temps de calibrer le profil et la mise au point du faisceau d’électrons. La mise en forme du faisceau peut encore améliorer la densité.

- Réglez le courant de faisceau et la vitesse de balayage optimaux pour une fusion stable et homogène.

- Ajustez la focalisation du faisceau de manière dynamique pendant la construction pour tenir compte des changements de géométrie.

- Réglez la température du lit chaud à plus de 700 °C pour réduire les contraintes résiduelles et éviter les fissures.

- Ajustez les paramètres séparément pour les contours et les régions de hachures afin d'améliorer la finition et la résolution de la surface.

- Optimisez les structures de support pour minimiser tout en fournissant suffisamment d’ancrage et de dissipation thermique.

- Tenez compte des différences de paramètres entre les différents matériaux – les réglages de l'alliage de titane diffèrent de ceux des superalliages de nickel, par exemple.

- Adoptez une approche itérative et empirique : exécutez des versions de tests tout en faisant varier les paramètres pour trouver les points idéaux.

Comment concevoir des pièces pour EBM

Pour réussir à concevoir des composants adaptés au processus EBM :

- Concevez des parois d’une épaisseur supérieure à 0,4 mm pour garantir une fusion complète et éviter les fissures.

- Incluez un angle de dépouille de 5 à 15° sur les surfaces inclinées dans le sens de la construction pour faciliter l'élimination de la poudre.

- Minimisez les surplombs non soutenus pour réduire l’affaissement et les défauts sur les surfaces orientées vers le bas.

- Incorporez des treillis et des canaux de refroidissement conformes rendus possibles par la liberté de conception d'EBM.

- Consolidez les sous-ensembles en pièces uniques pour améliorer la qualité et réduire les étapes de traitement.

- Positionnez les pièces dans la chambre de fabrication pour minimiser les besoins de support et éviter les collisions lors du ratissage.

- Tenez compte de la résistance mécanique inférieure du 20-50% horizontalement par rapport à la verticale en raison de la construction basée sur des couches.

- Prévoyez un stock supplémentaire de 0,5 à 1 mm pour le post-traitement comme l'usinage de surface ou le meulage.

Travailler en étroite collaboration avec les opérateurs de machines EBM lors des itérations de conception de pièces pour tirer parti de leurs connaissances des processus.

Comment post-traiter les pièces EBM

Les étapes de post-traitement typiques pour les composants imprimés EBM comprennent :

- Suppression du support – Retirez soigneusement les structures de support, le cas échéant, à la main ou à l'aide d'outils coupants.

- Soulagement du stress – Traiter thermiquement à 600-800°C pendant 1 à 3 heures pour soulager les contraintes résiduelles.

- Usinage – Fraisage, tournage, perçage CNC pour améliorer la précision dimensionnelle et l’état de surface.

- Affûtage – Le meulage automatisé ou manuel apporte des tolérances de précision et des finitions plus fines.

- Polissage – Donne une excellente finition de surface, exempte de toute particule de poudre adhérée.

- Revêtements – Appliquer des revêtements fonctionnels pour la dureté, la résistance à l’usure, l’isolation électrique, etc.

- Pressage isostatique à chaud (HIP) – Ferme les vides internes et améliore encore les performances en fatigue.

- Joindre – Intégrez des fonctionnalités telles que des trous filetés, des fixations, etc. en utilisant des techniques appropriées.

Post-traitez les pièces EBM en faisant appel à des opérateurs qualifiés ayant de l'expérience dans la manipulation de la composition d'alliage spécifique.

Comment installer et intégrer EBM les pièces

Lors de la préparation des pièces imprimées EBM pour leur intégration dans les produits finaux :

- Nettoyer soigneusement les surfaces pour éliminer la poudre libre et l'oxydation. Un bon nettoyage améliore la liaison.

- Appliquez des revêtements de protection si nécessaire – l'anodisation dure, le placage, la peinture, etc. améliorent la protection contre la corrosion et l'usure.

- Tenez compte des différences de dilatation thermique lors de l'assemblage de pièces EBM à d'autres composants métalliques pour éviter les contraintes.

- Sélectionnez les techniques d’assemblage adaptées au matériau – soudage, fixation mécanique, adhésifs, etc.

- Utilisez la gestion thermique – préchauffage et vitesses de refroidissement contrôlées – lors du soudage ou du brasage.

- Validez la fonctionnalité de l’assemblage sous des charges et des environnements d’exploitation à l’aide du prototypage et des tests.

- Inspectez les défauts à l’aide de techniques telles que les rayons X, l’UT et le ressuage – essentielles pour les applications à haute responsabilité.

Travaillez côte à côte avec les concepteurs et les ingénieurs lors de l'intégration de pièces EBM pour garantir des performances robustes et optimisées dans l'assemblage final.

Utilisation et maintenance des imprimantes EBM

Pour maintenir un fonctionnement optimal de l’imprimante EBM et éviter les temps d’arrêt :

- Effectuez une maintenance préventive programmée conformément aux directives du fournisseur – remplacez les composants usés tels que les boucliers.

- Vérifiez régulièrement la précision xyz du faisceau à l’aide de méthodes d’étalonnage. Réalignez si nécessaire.

- Inspectez les composants clés du système de vide – vérifiez les joints d’étanchéité, surveillez les pompes, remplacez les filtres périodiquement.

- Étalonnez les capteurs de surveillance de processus intégrés à des intervalles prescrits.

- Surveillez en permanence la qualité du vide – identifiez et corrigez immédiatement toute fuite.

- Suivez les procédures de nettoyage recommandées – gardez la chambre de fabrication et le système de manipulation de poudre propres.

- Autorisez uniquement des techniciens qualifiés à entretenir l’alimentation du faisceau haute tension et le pistolet.

- Gardez les pièces de rechange/d'usure telles que les boucliers, les pompes et les filtres en stock pour minimiser les temps d'arrêt.

Planifiez des arrêts pour maintenance pendant les périodes de faible volume. Surveillez l’état du système EBM de manière proactive entre les builds.

Avantages et inconvénients de Fusion par faisceau d'électrons

La fusion par faisceau d'électrons présente à la fois des avantages et des limites par rapport aux méthodes de fabrication conventionnelles :

Avantages

- Fabrique des géométries complexes impossibles à réaliser par d’autres moyens.

- Consolide les sous-ensembles en pièces uniques.

- Réduit les déchets – utilise uniquement le matériel requis.

- Réduit le temps de développement des nouvelles conceptions.

- Les propriétés égalent ou dépassent les moyens traditionnels comme le casting.

- Ne nécessite pas de liants ni de supports supplémentaires – donne un matériau plus pur.

Inconvénients

- Coût par pièce plus élevé pour de faibles volumes de production.

- Limites de taille basées sur la chambre de construction.

- Sélection de matériaux limitée par rapport aux autres processus de fabrication additive.

- Un post-traitement est souvent nécessaire pour obtenir les pièces finales.

- Propriétés anisotropes dues à une construction basée sur des couches.

- Nécessite une puissance importante pour le faisceau d’électrons.

Lorsque vous comparez l’EBM aux méthodes conventionnelles, tenez compte des quantités, de la taille, des propriétés, des délais et des coûts. EBM excelle pour les pièces métalliques complexes et hautes performances, mais avec des coûts de configuration plus élevés.

FAQ

Q : Quels matériaux pouvez-vous traiter avec EBM ?

R : Jusqu’à présent, principalement des alliages de titane, de nickel, de cobalt et d’acier inoxydable. La recherche élargit les options de matériaux, notamment l’aluminium, les aciers à outils, l’or, le tantale, etc.

Q : Quelle est la principale différence entre l’EBM et la fusion sélective au laser (SLM) ?

R : EBM utilise une source d’énergie par faisceau d’électrons tandis que SLM utilise un laser. Les densités de puissance de faisceau plus élevées pouvant être obtenues avec l'EBM permettent le traitement d'un plus grand nombre de métaux réfractaires.

Q : Quelles industries utilisent l’impression EBM ?

R : L'aérospatiale est à ce jour le plus grand utilisateur de composants tels que les aubes de turbine. Mais les secteurs médical, automobile et industriel sont également de plus en plus utilisateurs d’EBM.

Q : EBM produit-il des pièces poreuses ou entièrement denses ?

R : EBM peut atteindre une densité supérieure à 99% avec des paramètres optimaux. Les constructions à haute température améliorent la liaison par diffusion entre les couches.

Q : Quelles tailles de pièces pouvez-vous créer avec EBM ?

R : La taille maximale est limitée par l'enveloppe de construction, généralement autour de 250 x 250 x 300 mm. Des systèmes plus grands sont en cours de développement ciblant des cubes de 500 mm.

Q : Quelle est la précision de l’EBM par rapport à l’usinage CNC ?

R : EBM peut atteindre des tolérances allant jusqu'à 0,1 à 0,3 mm lorsqu'il est bien calibré. Mais un usinage est nécessaire pour atteindre des tolérances plus serrées en dessous de 0,05 mm.

Q : Quels sont les principaux avantages de l’EBM ?

R : Liberté de conception, consolidation des pièces, prototypage rapide, alliages à haute résistance, réduction des déchets et délais de livraison courts par rapport à la fabrication traditionnelle.

Q : Quelles précautions de sécurité sont requises pour l’EBM ?

R : Les systèmes EBM génèrent des rayons X. Un blindage adéquat en plomb de la chambre de fabrication est donc essentiel. Seul un personnel qualifié doit opérer.