Vue d'ensemble machine de fusion par faisceau d'électrons

La fusion par faisceau d'électrons (EBM) est une technologie de fabrication additive utilisée pour fusionner des poudres métalliques en pièces entièrement denses, couche par couche, à l'aide d'un faisceau d'électrons de grande puissance dans des conditions de vide. Les machines EBM offrent des vitesses de fabrication inégalées et des propriétés mécaniques impossibles à obtenir avec d'autres méthodes d'impression 3D de métaux.

Les principales caractéristiques de la technologie EBM sont les suivantes

Tableau 1 : Aperçu de la technologie de fusion par faisceau d'électrons

| Attribut | Description |

|---|---|

| Source de chaleur | Faisceau d'électrons à haute intensité |

| Environnement | Vide poussé |

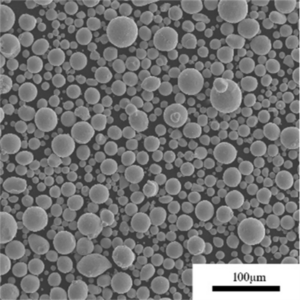

| Matières premières | Lit de poudre métallique |

| Contrôle du faisceau | Lentilles et bobines électromagnétiques |

| Mode construction | Fusion couche par couche de poudres métalliques |

| Applications | Aérospatiale, médecine, automobile, outillage |

Grâce à une focalisation précise du faisceau et à un balayage rapide, EBM fusionne des matériaux conducteurs tels que le titane, les alliages de nickel, les aciers à outils et les métaux réfractaires pour en faire des composants entièrement denses dont les propriétés supérieures ne sont surpassées que par les produits corroyés.

L'environnement sous vide contrôlé empêche toute contamination, tandis que la distribution intelligente de l'énergie et les températures de préchauffage élevées minimisent les contraintes résiduelles susceptibles d'entraîner des déformations ou des fissures.

La compréhension de ces principes fondamentaux permet de comprendre pourquoi EBM fournit des performances mécaniques exceptionnelles, adaptées aux applications industrielles les plus exigeantes.

Types de systèmes de fusion par faisceau d'électrons

Il existe sur le marché plusieurs catégories de systèmes EBM offrant des volumes de construction, des niveaux de puissance de faisceau et des capacités de production répondant aux différents besoins de l'industrie.

Tableau 2 : Types de systèmes de fusion par faisceau d'électrons

| Classe de machine | Taille du bâtiment | Puissance du faisceau | Applications typiques |

|---|---|---|---|

| Petites plates-formes | Cubes de 150 mm | 3-4 kW | Coiffes dentaires, dispositifs médicaux |

| Plateformes standard | 200 x 200 x 350 mm | 6-8 kW | Composants aérospatiaux, outillage |

| Plateformes de milieu de gamme | 400 x 400 x 400 mm | 14-16 kW | Pièces automobiles, composants aérospatiaux de plus grande taille |

| Grandes plates-formes | 800 x 800 x 500 mm | 30-60 kW | Supports structurels, pales de turbines |

Les machines de plus grande taille permettent d'obtenir des pièces plus grandes pour des industries telles que l'aérospatiale ou l'automobile afin d'optimiser les assemblages. Les systèmes plus petits et moins puissants ciblent les composants de grande valeur dans l'espace dentaire et l'espace médical au sens large.

La plupart des fournisseurs d'EBM proposent désormais des architectures modulaires permettant d'adapter la capacité, le volume de construction et la puissance du faisceau aux exigences croissantes de la production au fil du temps.

Principes de base du processus de fusion par faisceau d'électrons

Les principaux sous-systèmes et étapes de traitement impliqués dans la fabrication additive EBM sont les suivants :

Tableau 3 : Aperçu des principes fondamentaux de la fusion par faisceau d'électrons

| Stade | Fonction | Composants clés |

|---|---|---|

| 1. Manipulation des poudres | Distribuer des couches de matériaux frais | Trémies et râteaux à poudre |

| 2. Génération de faisceaux | Créer et accélérer un faisceau d'électrons | Cathode du filament de tungstène, tension anodique |

| 3. Focalisation du faisceau | Les électro-aimants font converger le faisceau | Lentilles à bobine magnétique |

| 4. Déviation de la poutre | Emplacement du faisceau focalisé direct | Bobines de déviation |

| 5. Système de vide | Garantir un environnement exempt de contaminants | Pompes, vannes, capteurs |

| 6. Système de contrôle | Coordonner et contrôler toutes les fonctions | Ordinateur, logiciel, capteurs |

Le fonctionnement intégré de ces sous-systèmes permet à EBM de fabriquer efficacement des pièces couche par couche à partir de poudres métalliques :

- La déflexion et le balayage rapides du faisceau permettent de fusionner les matériaux avec précision et à une vitesse exceptionnelle.

- L'environnement sous vide élimine les gaz et empêche la contamination

- La distribution automatique de la poudre garantit une densité élevée

- Les capteurs de rétroaction assurent la précision des dimensions

- Des contrôles robustes qui séquencent l'ensemble du processus de construction

La combinaison d'une poudre de métal pur consommable et d'une source de chaleur à haute intensité dans un environnement de production sous vide permet d'obtenir des performances de matériaux jusqu'alors impossibles.

La compréhension de ces principes fondamentaux aide les acheteurs à sélectionner le système EBM optimal répondant à leurs exigences en matière de productivité, de qualité et d'application.

Principales spécifications machine de fusion par faisceau d'électrons

Lors de l'achat d'un équipement EBM pour la fabrication additive métallique, les acheteurs doivent évaluer de nombreuses spécifications de performance en fonction de leurs objectifs de production et des contraintes de leur installation.

Tableau 4 : Principales spécifications des machines de fusion par faisceau d'électrons

| Paramètres | Gamme typique | Importance |

|---|---|---|

| Puissance du faisceau | 3-60 kW | Taux de construction, taille maximale des pièces |

| Vitesse du faisceau | Jusqu'à 8 m/s | Productivité, temps de couche |

| Taille du spot | 50-200 μm | Résolution, définition fine des caractéristiques |

| Courant de faisceau | 1-50 mA | Compatibilité des matériaux, optimisation des réglages |

| Tension accélératrice | 30-150kV | Profondeur de la piscine de fusion, poudre restante |

| Vide | 5 x 10-5 mbar | Pureté, intégrité des matériaux |

| Épaisseur de la couche de poudre | 50-200 μm | Résolution verticale, densité finale |

Des facteurs tels que la puissance du faisceau, la vitesse de balayage, la taille minimale des éléments et l'épaisseur de la couche de poudre dictent le choix d'un équipement adapté aux objectifs de productivité et aux exigences de l'application.

D'autres considérations essentielles sont à prendre en compte :

- Logiciel de contrôle - Outils de mise en place d'une construction adaptative, automatisation, capacités d'analyse et de suivi des données

- Palette de matériaux - Nombre de matériaux préqualifiés indiquant la gamme d'applications

- Équipements auxiliaires - Outils supplémentaires de manutention des poudres, post-traitement, fours de traitement thermique

- Services - Contrats de maintenance, assistance à l'optimisation des applications, formation des opérateurs, transport des machines

L'évaluation des spécifications par rapport aux attentes actuelles et futures facilite les investissements intelligents dans la capacité EBM.

Économie de l'adoption de la fusion par faisceau d'électrons

Outre les coûts d'acquisition de l'équipement, qui s'élèvent en moyenne à 800 000 à 2,5 millions de dollars, les entreprises manufacturières doivent modéliser l'ensemble des aspects économiques de la production liés à la mise en place d'un système EBM en interne.

Tableau 5 : Résumé des aspects économiques du traitement des EBM

| Élément de coût | Gamme |

|---|---|

| Plate-forme de la machine | $800 000 à $2 500 000 |

| Infrastructure des installations | $100 000 à $500 000 |

| Services d'installation | $50,000 à $250,000 |

| Outils supplémentaires de manutention des poudres | $50,000 à $150,000 |

| Utilisation annuelle de matériaux | $100 000 à $800 000 |

| Consommables/pièces de rechange | $20 000 à $100 000 |

| Main-d'œuvre (opérateurs, ingénieurs) | 1 à 3 techniciens par système |

| Consommation d'énergie | $15,000 à $50,000 |

| Contrats de maintenance | $50,000 à $150,000 |

Outre l'acquisition d'équipements dont le coût varie entre 1,4T800 000 et plus de 1,4T2 millions pour les plates-formes industrielles, d'autres variables influencent les coûts d'exploitation et la rentabilité :

- Utilisation des matériaux - La poudre métallique contribue jusqu'à 30% aux coûts par pièce

- Travail - Besoins en personnel en fonction des besoins de post-traitement manuel ou automatisé

- Facilité - Les services d'installation, la sécurité et les dépenses de services publics s'additionnent

- Maintenance - L'entretien préventif est vital pour le rendement et la qualité de la production.

- Optimisation - Équilibrer la productivité par rapport aux taux de défauts et aux interventions manuelles

L'analyse de ces facteurs avant l'acquisition d'une capacité EBM facilite une planification réaliste de l'activité. Une modélisation précise des coûts et une analyse des scénarios de production améliorent la visibilité des risques et des perspectives de rentabilité.

Matériaux populaires pour l'EBM

Grâce à un environnement sous vide étroitement contrôlé combiné à des intensités de faisceau élevées, l'EBM facilite de manière unique le traitement d'alliages réactifs, réfractaires et personnalisés qui sont autrement difficiles à fabriquer par des moyens conventionnels.

**Tableau 6 : Systèmes d'alliage communs tirant parti des avantages de l'EBM

| Classe de matériaux | Exemples d'alliages | Applications |

|---|---|---|

| Alliages de titane | Ti-6Al-4V, Ti-6Al-4V ELI | Cellules et moteurs aéronautiques et spatiaux |

| Superalliages de nickel | Inconel 718, Inconel 625 | Aubes de turbines, tuyères de fusées |

| Aciers à outils | Maraging 300, H13 | Moules d'injection, plaques d'outillage |

| Alliages cobalt-chrome | CoCrMo, CoCrW | Implants médicaux et dentaires |

| Métaux réfractaires | Tantale, tungstène | Éléments de four à haute température, blindage |

Les systèmes d'alliage les plus populaires pour l'EBM restent les alliages de titane pour les composants structurels, les superalliages de nickel pour les environnements extrêmes et les formulations de cobalt-chrome de qualité médicale.

Cependant, l'EBM permet également des innovations utilisant des métaux réactifs tels que l'aluminium ou le niobium, rarement transformables autrement. Combinés à des options flexibles de mélange de poudres, les bureaux de recherche exploitent les avantages de l'EBM pour concevoir de nouvelles compositions d'alliages adaptées à des exigences spécifiques en matière de propriétés.

Avantages de la fusion par faisceau d'électrons

Outre des vitesses de fabrication extrêmement rapides, inégalées par les autres techniques de fusion sur lit de poudre, l'EBM offre d'autres avantages techniques et économiques qui en font le procédé idéal pour les applications commerciales et de défense critiques.

**Tableau 7 : Principaux avantages de la fusion par faisceau d'électrons

| Bénéfice | Description |

|---|---|

| Taux de dépôt élevés | Des constructions jusqu'à 10 fois plus rapides que les systèmes à base de laser |

| Propriétés exceptionnelles des matériaux | Amélioration par rapport aux alternatives moulées ou forgées |

| Haute densité de production | Approche de 100% grâce à l'énergie élevée du faisceau dans un environnement sous vide |

| Très faible contrainte résiduelle | 70-90% moins de distorsion réduisant les besoins en surépaisseurs d'usinage |

| Répétabilité exceptionnelle | Tolérances et mécaniques serrées dans le cadre d'une construction automatisée |

| Liberté de conception | Canaux internes, structures bioniques, réduction du poids |

| Consolidation partielle | Assemblages combinés en composants uniques |

Les exemples spécifiques où l'EBM apporte une valeur ajoutée sont les suivants :

Productivité

- Fabrication d'implants de hanche 5 fois plus rapide en tirant parti de volumes de production plus importants pour produire plus d'unités simultanément

- Consolidation des stocks de composants de trains d'atterrissage de l'aérospatiale de 30 à 2 pièces grâce à des efforts d'optimisation EBM

Performance

- Meilleure résistance à la fatigue des coiffes dentaires en chrome cobalt par rapport à la fonte

- Réalisation de microstructures d'Inconel 718 plus propres et totalement exemptes de défauts de porosité à partir de pièces coulées traditionnelles en superalliage de nickel

Qualité

- Garantir l'absence de contraintes internes dans les composants médicaux en Ti-6Al-4V grâce à un préchauffage élevé, réduisant ainsi les taux de rebut

- Prévention des défauts de contamination dans les alliages réactifs de Ta et de Nb en tirant parti de l'environnement de traitement sous vide

Grâce à une fabrication plus rapide et à des propriétés exceptionnelles des matériaux, impossibles à obtenir avec d'autres techniques d'AM ou conventionnelles, l'EBM est la première solution pour les applications de production exigeant les plus hauts niveaux de performance mécanique.

Vue d'ensemble machine de fusion par faisceau d'électrons Fournisseurs

Divers fabricants industriels établis et de nouveaux venus spécialisés proposent des solutions de fusion par faisceau d'électrons modulables de la recherche à la production en grande quantité dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et de l'industrie.

Tableau 8 : Principaux fabricants de systèmes de fusion par faisceau d'électrons

| Fournisseur | Détails | Segments cibles |

|---|---|---|

| GE Additive | Pionnier de la technologie EBM | Aérospatiale, médecine, automobile |

| Sciaky | Taille de l'enveloppe la plus grande | Structures aérospatiales |

| Wayland Additive | Plates-formes d'AM métal à petit budget | Petits ateliers d'usinage |

| JEOL | Systèmes EBM de niveau recherche | Universités |

| Nanodimension | Capacités multimatériaux | Électronique, défense |

Le leader du secteur, Arcam EBM, qui fait désormais partie de GE Additive, s'est imposé très tôt grâce à des solutions brevetées et continue de dominer les catégories établies des implants médicaux et de l'aérospatiale.

De leur côté, les nouveaux venus comme Wayland visent à étendre l'adoption en ciblant les petits et moyens fabricants avec des plates-formes de départ économiques.

Les collaborations sur les matériaux, la qualification des pièces et l'optimisation des machines entre les producteurs, les chercheurs et les groupes d'utilisateurs finaux permettront à terme d'étendre la pénétration de l'EBM à d'autres applications critiques.

Perspectives d'avenir pour l'adoption de la fusion par faisceau d'électrons

Propulsée par une vitesse de production supérieure et des propriétés mécaniques exceptionnelles impossibles à obtenir par d'autres procédés additifs ou conventionnels, l'adoption de l'EBM semble en passe de connaître une expansion massive dans les secteurs de l'aérospatiale, des appareils médicaux, de l'automobile et de l'industrie au cours des 5 à 7 prochaines années.

Une plus grande sensibilisation aux avantages de l'EBM au-delà du prototypage et de la production à grande échelle devrait stimuler les investissements en équipements, car les entreprises utilisent l'impression 3D pour remodeler les chaînes d'approvisionnement.

Les enveloppes de construction plus grandes désormais accessibles dans le commerce permettent également de consolider les assemblages en un nombre réduit de composants, ce qui optimise encore la logistique des stocks et les délais d'exécution.

Toutefois, la baisse des coûts des systèmes, combinée à une plus grande disponibilité des matériaux, doit continuer à améliorer l'accès des petits fabricants à la technologie EBM. La rationalisation des outils auxiliaires de manipulation des poudres et des flux de travail de post-traitement simplifiera également l'adoption de cette technologie.

Dans l'ensemble, l'EBM continue sur sa lancée pour pénétrer une gamme de plus en plus large d'applications de production grâce à des taux de dépôt inégalés et à des propriétés de matériaux exceptionnelles par rapport à d'autres procédés de fabrication additive de métaux ou à d'autres procédés de fabrication traditionnels.

FAQ

Q : Quelle est l'infrastructure nécessaire pour soutenir l'EBM ?

R : Il faut compter plus de 500 m² pour la machine elle-même, et plus d'espace pour les stations de manutention de la poudre et le post-traitement. Les planchers en béton sont généralement renforcés pour supporter des charges d'équipement de plus de 12 000 livres.

Q : Combien faut-il d'opérateurs par machine EBM ?

R : Un technicien peut prendre en charge plusieurs unités EBM en fonction du niveau d'automatisation et des volumes de production. Le personnel supplémentaire s'occupe des opérations sur les poudres, des tâches de post-traitement, de la maintenance et de l'ingénierie.

Q : Quels sont les matériaux qui ne peuvent pas être traités avec la technologie EBM ?

R : Les polymères non conducteurs ne peuvent pas être traités par faisceaux d'électrons. Mais l'EBM permet de traiter pratiquement tous les systèmes d'alliages métalliques conducteurs qu'il est possible de fabriquer.

Q : Quels sont les risques de sécurité associés à la technologie EBM ?

R : Les tensions élevées des faisceaux d'électrons présentent des risques d'éclair d'arc électrique qui nécessitent des enceintes et des contrôles appropriés. L'exposition à des poudres métalliques réactives nécessite également des protocoles pour les risques d'incendie et d'inhalation, qui requièrent un équipement de protection et une formation.

Q : L'EBM nécessite-t-il un traitement thermique secondaire ?

R : Certains alliages bénéficient d'un traitement thermique pour améliorer les microstructures et adapter les propriétés mécaniques. Toutefois, les cycles de solidification rapide et les températures de préchauffage élevées propres au procédé EBM éliminent généralement ces étapes de post-traitement.