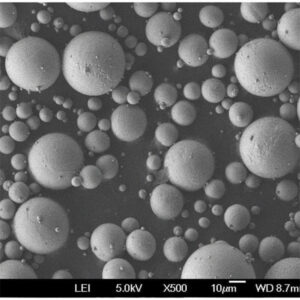

Poudres métalliques atomisées font référence à des matériaux métalliques tels que l'aluminium, le titane, le nickel, le fer ou des alliages qui ont été réduits à une fine poudre sphérique par un processus d'atomisation. Ils présentent une grande pureté, des tailles de particules constantes et une morphologie de poudre idéale pour les applications industrielles telles que le moulage par injection de métal (MIM) et la fabrication additive.

Ce guide couvre les différents types de poudres métalliques atomisées, les méthodes de production, les principales propriétés et caractéristiques, les spécifications techniques, les estimations de prix, les coordonnées des fournisseurs ainsi que les avantages, les inconvénients et les questions fréquemment posées lorsque l'on travaille avec des poudres métalliques atomisées conçues avec précision dans le cadre de l'impression 3D, du moulage par injection et d'autres processus de fabrication.

Types de Poudre métallique atomisée

Les métaux communs et les alliages disponibles sous forme de poudres sphériques atomisées sont les suivants :

| Matériau | Alliages | Caractéristiques |

|---|---|---|

| Aluminium | 6061, 7075, 2024, 7050, | Léger, résistance moyenne |

| Titane | Ti-6Al-4V, Ti 6Al-7Nb | Rapport résistance/poids optimisé |

| Nickel | Inconel 718, Invar 36, Kovar | Options de résistance à la chaleur et à la corrosion |

| Acier inoxydable | 316L, 430F, 17-4PH | Variantes résistantes à la rouille, haute dureté |

| Cuivre | C11000, Laiton, Bronze | Conductivité thermique et électrique élevée |

Les propriétés peuvent être adaptées en termes de résistance à la corrosion, de dureté, de résistance, de ductilité, de températures de fonctionnement et d'autres attributs grâce à des mélanges d'alliages.

Méthodes de production

Techniques de production de microsphères métalliques de précision sous forme de poudre :

| Méthode | Description | Sortie typique |

|---|---|---|

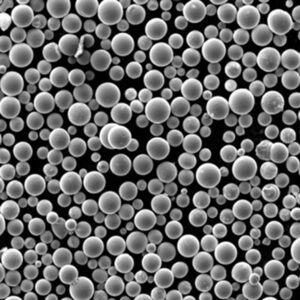

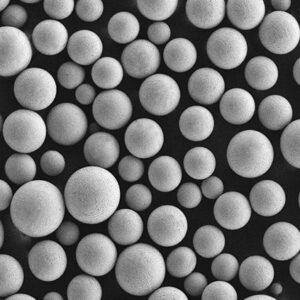

| Atomisation des gaz | Des jets de gaz inertes à grande vitesse désintègrent le flux de métal en fusion en fines gouttelettes. | Excellente sphéricité et fluidité de la poudre |

| Électrode rotative | Les forces centrifuges dispersent le métal en fusion versé sur un disque en rotation | Poudre de taille moyenne, coût plus faible |

| Atomisation par plasma | Le plasma à très haute température solidifie rapidement le flux de matière en fusion dans un flux de gaz contrôlé. | Capacité de production de poudres nanométriques inférieures à 10 microns |

| Atomisation par ultrasons | Des ondes sonores de plus de 20 kHz font osciller et détachent des gouttelettes microscopiques. | Pour les besoins de petits lots spécialisés |

Le gaz et le plasma produisent la plus grande pureté avec des distributions de particules cohérentes pour des applications exigeantes telles que les alliages aérospatiaux. La méthode de l'électrode rotative permet d'obtenir des lots moyens économiques.

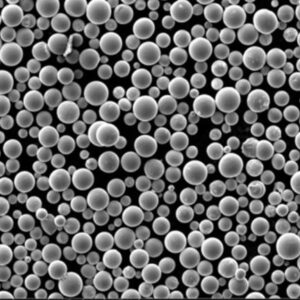

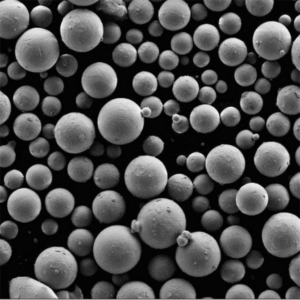

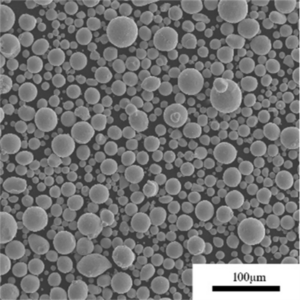

Propriétés des poudres métalliques atomisées

Avantages de ces microsphères métalliques de forme et de taille précises :

| Propriété | Caractéristiques | Avantages |

|---|---|---|

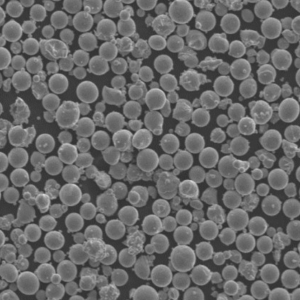

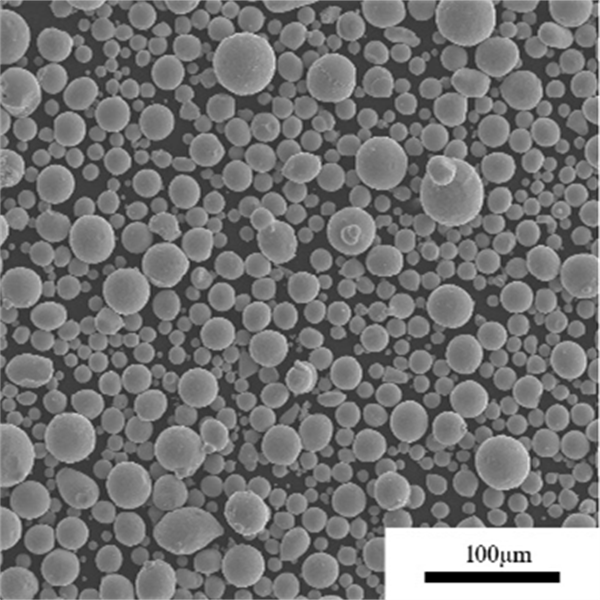

| Taille des particules contrôlée | La majorité des poudres se trouvent dans la plage étroite de 5 à 45 microns | Optimisation du flux et de l'emballage pour une cohérence du frittage |

| Sphéricité élevée | Les boules de poudre présentent une forme très ronde et une surface lisse. | Améliore la densité finale et la qualité de la finition de la surface |

| Une chimie cohérente | Alliages formulés avec précision pendant la production | Performance fiable des matériaux d'un lot à l'autre |

| Haute pureté | Traitement inerte sans contamination | Nécessaire pour les implants biocompatibles et l'électronique |

| Surfaces modifiées | Des revêtements ou des lubrifiants peuvent être ajoutés | Améliore l'écoulement de la poudre et réduit les risques de mottage |

Ces poudres représentent des matières premières idéales façonnées par des moyens de fabrication de pointe pour permettre l'utilisation de techniques de fabrication émergentes qui remodèlent la production industrielle dans tous les secteurs grâce à une précision accrue.

Applications de Poudres métalliques atomisées

Principales utilisations des poudres métalliques sphériques de précision :

| L'industrie | Applications | Avantages |

|---|---|---|

| Fabrication additive | Pièces imprimées en 3D pour l'aérospatiale, l'automobile et la médecine | Excellente fluidité grâce aux mécanismes d'étalement et de recouvrement des poudres fines |

| Moulage par injection de métal | Petites séries de pièces complexes pour drones, robots, turbines | Une grande pureté et une chimie cohérente permettent d'obtenir des performances fiables des matériaux |

| Emballage électronique | Circuits, capteurs, connecteurs | Les structures poreuses frittées facilitent la miniaturisation tout en permettant l'infiltration de matériaux fonctionnels |

| Pulvérisation thermique | Revêtements protecteurs anticorrosion pour ponts et pipelines | Revêtements denses avec morphologie des particules optimisée pour le collage |

| Métallurgie des poudres | Roulements autolubrifiants, filtres, aimants | La fabrication de formes nettes et quasi nettes simplifie les étapes de fabrication |

L'ingénierie des particules de précision qui sous-tend les poudres atomisées, combinée à l'expertise des processus spécialisés, permet de débloquer des innovations de production qui changent la donne dans ces secteurs clés.

Spécifications

| Standard | Définitions | Valeurs communes |

|---|---|---|

| ASTM B214 | Analyse granulométrique pour les pourcentages limites de particules | -325 mesh = moins de 45 microns |

| ASTM B822 | Densité apparente g/cm3 | Environ 35-50% en poudre libre |

| ASTM B964 | Débit seconde/50g | Plage de 15 à 25 secondes |

| ASTM F3049 | Chimie inclusions teneur max ppm limites | Fe 300 ppm, O 1500 ppm, N 100 ppm |

Les spécifications internationales permettent d'établir des lignes de base cohérentes définissant la qualité acceptable des matériaux et les seuils de pureté pour une bonne performance de la poudre pendant les étapes de chargement et de frittage dans les différentes techniques de fabrication.

Fournisseurs et prix

| Fournisseur | Matériaux | Fourchette de prix |

|---|---|---|

| Sandvik Osprey | Alliages de titane, de nickel et de cobalt | $50 - $500 par kg |

| Poudre de charpentier | Aciers inoxydables, Aciers à outils | $20 - $250 par kg |

| Praxair Surface Tech | Superalliages au nickel, Waspaloy, Hastelloys | $100 - $1000 par kg |

| Atmix Corp | Alliages d'aluminium sur mesure | $30 - $200 par kg |

Les coûts vont de $20 par kg pour les alliages d'acier inoxydable courants à plus de $1000 par kg pour les superalliages spécialisés résistants à la chaleur, grâce à une fusion par induction sous vide personnalisée et à des paramètres d'atomisation de gaz étroitement contrôlés, adaptés à des applications exigeantes telles que les composants de moteurs à turbine.

N'oubliez pas, lorsque vous comparez les options, d'acheter la spécification et pas seulement le matériau de la poudre.

Avantages et inconvénients

| Pour | Cons |

|---|---|

| Excellent contrôle morphologique grâce à des méthodes de fabrication de pointe | Des prix potentiellement élevés pour les matériaux, en particulier pour les alliages hautement personnalisés. |

| Débloque des techniques de fabrication de pièces révolutionnaires telles que la projection de liant et l'impression additive DED | Capacité limitée en termes de volume par rapport à la production conventionnelle de métaux comme le moulage et le forgeage |

| Simplification des opérations en aval grâce à une pureté et une fluidité élevées | Nécessite une expertise en matière de manipulation et des précautions pour éviter les risques d'oxydation. |

| Élargissement de la gamme d'alliages adaptés aux applications exigeantes | Volatilité de la chaîne d'approvisionnement : les producteurs de niche équilibrent les petits lots |

| Permet de réaliser des géométries complexes impossibles à réaliser par des techniques soustractives | Un post-traitement est souvent nécessaire pour obtenir les propriétés finales du matériau |

Le contrôle précis de la forme, de la taille, de la distribution et de la composition chimique des poudres offre des avantages considérables, mais il faut tenir compte de considérations particulières en matière de manipulation et de traitement.

Limites et considérations

Travailler avec des poudres atomisées implique des considérations particulières :

- Les métaux chimiquement actifs comme le titane risquent de brûler si la teneur en oxygène dépasse 25 ppm.

- Respecter les mesures de sécurité compte tenu de l'inflammabilité des poudres métalliques très fines.

- Les traitements de surface peuvent se dégrader lors du frittage ou du soudage à haute température.

- Nécessité d'un outillage de haute précision pour remplir de manière fiable les moitiés de conteneurs et les cylindres

- La fluidité peut régresser au fil du temps en raison de l'agglomération pendant le stockage et le transport.

- Le contrôle de la pénétration de l'humidité en dessous de 300 ppm est nécessaire pour la stabilité

- Noter que la densité d'emballage des poudres en vrac n'est que 30-55% des densités consolidées finales.

Les ingénieurs doivent sélectionner des fournisseurs capables de fournir durablement des alliages personnalisés répondant à des besoins d'application en constante évolution, au lieu de se contenter d'une comparaison sur la base du seul prix par kilogramme.

Questions fréquemment posées

| Question | Répondre |

|---|---|

| Quel est le principal avantage de la poudre métallique atomisée à l'eau ? | Contrôle plus précis de la forme des particules et de la cohérence de la distribution des tailles |

| Quelle est la densité apparente typique ? | En fonction de l'alliage et de la taille des particules, il est courant d'obtenir des teneurs de l'ordre de 2 à 4 g/cc. |

| En quoi le débit est-il mesuré ? | Sec/50g donne une indication du flux morphologique de la poudre à travers l'équipement |

| Quels sont les tests de granulométrie utilisés ? | Analyseurs de taille de particules par diffraction laser dans les suspensions liquides |

| Comment la chimie est-elle testée ? | Méthodes ICP-OES ou GDMS utilisées pour valider les compositions élémentaires |

| La durée de conservation de la poudre est-elle illimitée ? | Généralement plus de 5 ans si le produit est conservé à l'abri de l'oxygène et de l'humidité ; refaire le test après 2 ou 3 ans. |

| Quelles sont les précautions à prendre lors de la manipulation ? | Boîtes à gants en milieu inerte pour le titane, EPI approprié pour les autres métaux réactifs |

| Quelles sont les applications courantes ? | Le MIM, la projection de liant et le DED AM sont les principales utilisations actuelles. |

Des processus de manipulation et d'essai appropriés, combinés à des exigences d'application adaptées aux clients, favoriseront l'adoption continue de la technologie d'atomisation dans la production de pièces métalliques fabriquées.

Conclusion

Les prouesses de fabrication avancées nécessaires pour produire en masse des microsphères métalliques conçues avec précision ouvrent d'immenses possibilités de fabrication dans tous les secteurs industriels. En tirant parti de processus tels que l'atomisation au gaz pour contrôler les caractéristiques critiques des poudres, comme la distribution de la taille des particules, leur forme, leur pureté et leur composition chimique, les ingénieurs peuvent tirer pleinement parti de techniques émergentes telles que la fabrication additive pour simplifier les flux de production. De plus, les variantes d'alliages spécialisés permettent d'étendre l'enveloppe de conception à des environnements de fonctionnement difficiles en termes de température, de pression et de produits caustiques. Si l'on ajoute à cela la réduction des déchets par rapport aux processus d'usinage et la simplification de la logistique grâce à l'amélioration de la durée de conservation des poudres métalliques, les entreprises innovantes commencent tout juste à exploiter le potentiel grâce à des investissements accrus en R&D adaptés aux besoins des applications. Mais une manipulation correcte et des considérations de sécurité autour des poudres élémentaires réactives restent obligatoires. Alors que la fabrication additive poursuit sa trajectoire de croissance vers une production certifiée à grande échelle dans les secteurs de l'aérospatiale, de l'implantation médicale et de l'automobile, il faut s'attendre à ce que la technologie d'atomisation précise joue un rôle crucial dans l'approvisionnement en matières premières, différenciant les principaux fabricants grâce à l'accès à des alliages personnalisés et qualifiés.