Poudre d'alliage d'aluminium désigne les formes de métallurgie des poudres d'alliages d'aluminium. Les poudres d'aluminium sont utilisées dans diverses applications en raison de leur légèreté, de leur résistance élevée, de leur résistance à la corrosion, de leur conductivité thermique et de leur conductivité électrique.

Aperçu de la poudre d'alliage d'aluminium

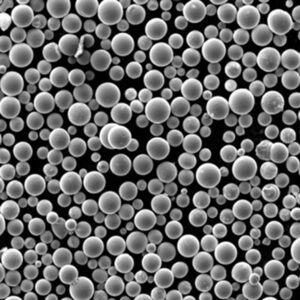

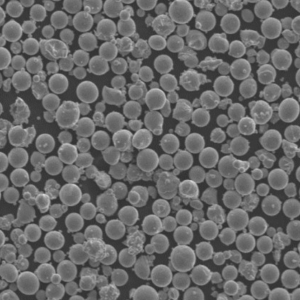

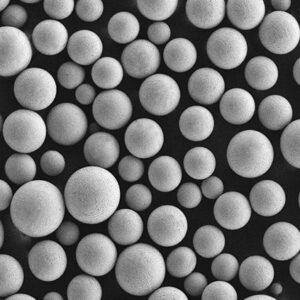

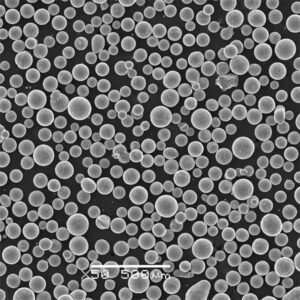

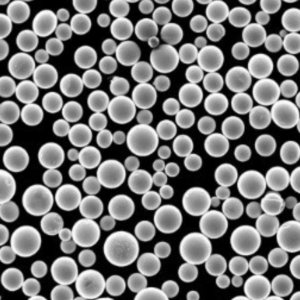

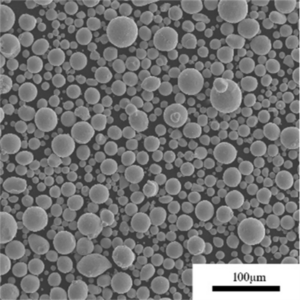

La poudre d'alliage d'aluminium est produite par atomisation d'alliages fondus en fines gouttelettes qui se solidifient en particules de poudre. La composition et les propriétés de la poudre d'alliage peuvent être adaptées en fonction des besoins.

Informations clés sur la poudre d'alliage d'aluminium :

- Produit par atomisation d'alliages d'aluminium en poudre fine

- La taille des particules varie de quelques microns à quelques millimètres.

- Formes de particules sphériques, irrégulières ou en flocons

- Divers éléments d'alliage utilisés - Si, Mg, Zn, Cu, etc.

- Propriétés dépendant de la composition de l'alliage

- Légèreté, haute résistance, résistance à la corrosion

- Utilisé pour la fabrication additive, la pulvérisation thermique, le MIM, etc.

Types de poudre d'alliage d'aluminium

| Type | Composition | Caractéristiques |

|---|---|---|

| Al pur | 99%+ Al | Faible résistance, conductivité électrique élevée |

| Série 1000 | Al + Mn, Fe, Si | Durcissable par écrouissage, résistance plus élevée |

| Série 2000 | Al-Cu | Traitement thermique, haute résistance |

| Série 5000 | Al-Mg | Résistance moyenne à élevée |

| Série 6000 | Al-Mg-Si | Résistance moyenne à élevée |

| Série 7000 | Al-Zn | Résistance maximale |

Poudre d'alliage d'aluminium Composition

Les poudres d'alliage d'aluminium contiennent de l'aluminium comme métal de base ainsi que des éléments d'alliage. Parmi les éléments d'alliage les plus courants, on peut citer

- Silicium - améliore la coulabilité et les caractéristiques de soudage

- Magnésium - augmente la résistance grâce au durcissement par précipitation

- Cuivre - effet de renforcement maximal, mais réduction de la résistance à la corrosion

- Zinc - renforce la résistance grâce au durcissement par précipitation

- Manganèse - augmente la résistance sans réduire la ductilité

- Chrome - améliore la résistance à haute température

- Zirconium - affine la structure des grains, ce qui permet d'obtenir des propriétés uniformes

La composition exacte est spécifiée par des désignations numériques à 4 chiffres définies dans diverses normes internationales.

Propriétés de la poudre d'alliage d'aluminium

| Propriété | Description |

|---|---|

| La force | La résistance varie de faible à très élevée en fonction du type et de l'état de l'alliage. |

| Densité | Environ 2,7 g/cm3, ce qui le rend beaucoup plus léger que les aciers. |

| Conductivité électrique | Élevée mais inférieure à celle de l'aluminium pur, varie en fonction de l'alliage |

| Conductivité thermique | Haute, mais les ajouts d'alliages la réduisent par rapport à la valeur de l'Al pur. |

| Résistance à la corrosion | Généralement bonne en raison de la couche d'oxyde protectrice, mais varie en fonction de la composition de l'alliage. |

| Soudabilité | Généralement bonne, mais certains alliages peuvent perdre de leur résistance. |

| Aptitude au travail | Les poudres plus souples et faiblement alliées permettent un formage extensif |

| Coût | Plus élevé que la poudre d'acier mais plus économique que le titane |

Caractéristiques de la poudre d'alliage d'aluminium

| Paramètres | Détails |

|---|---|

| Forme des particules | Sphérique, irrégulier, en flocons |

| Taille des particules | De 1 micron à 1000 microns |

| Répartition par taille | Les distributions varient d'étroites à larges |

| Densité apparente | Environ 2,5 g/cm3 |

| Densité du robinet | Environ 2,7 g/cm3 |

| Débit | Important pour la manipulation et le traitement des poudres |

| Compressibilité | Détermine la densité finale de la pièce |

Applications de la poudre d'alliage d'aluminium

Les poudres d'alliage d'aluminium sont utilisées dans diverses industries en raison de leurs propriétés avantageuses :

| Application | Détails |

|---|---|

| Fabrication additive | Utilisé pour la fusion sur lit de poudre et le dépôt d'énergie dirigée |

| Moulage par injection de métal (MIM) | Production à faible coût et en grande quantité de pièces complexes |

| Revêtements par pulvérisation thermique | Fournir une protection contre l'usure et la corrosion des composants |

| Forgeage de poudre | Production d'ébauches de forme nette pour le traitement en aval |

| Soudage | Ajouté pour fournir des éléments d'alliage pour le métal d'apport de la soudure |

| Pyrotechnie | Poudres réactives fines utilisées pour produire des effets ou des gaz |

| Brasage | Utilisé comme matériau de remplissage pour assembler des composants en aluminium |

Fabrication additive à l'aide de poudre d'alliage d'aluminium

Les techniques de fabrication additive telles que la fusion sélective par laser (SLM), le frittage direct par laser (DMLS) et la fusion par faisceau d'électrons (EBM) utilisent des poudres d'alliage d'aluminium pour produire des composants finaux dans les secteurs de l'aérospatiale, de l'automobile et de l'industrie.

Quelques avantages de l'AM avec de la poudre d'alliage d'aluminium :

- Géométries complexes impossibles à réaliser avec les méthodes conventionnelles

- Réduction du poids grâce à des conceptions optimisées

- La consolidation des pièces améliore l'efficacité de la fabrication

- Propriétés comparables aux produits corroyés dans la plupart des alliages

- Perte minimale de matériau par rapport aux techniques soustractives

Les limites actuelles de l'AM utilisant de la poudre d'Al sont les suivantes

- La réflectivité élevée exige des lasers plus puissants

- La conductivité thermique élevée rend le contrôle de la chaleur difficile

- Le coût est plus élevé que celui des techniques conventionnelles pour les volumes de production.

- Le contrôle de la porosité et les propriétés anisotropes restent un défi.

- La qualité de la finition de surface est actuellement inférieure à celle des pièces usinées.

- Choix d'alliages restreint par rapport aux alliages corroyés

Les développements de processus en cours continuent d'améliorer la qualité, les capacités et l'économie des composants en aluminium fabriqués de manière additive.

Moulage par injection de métal avec de la poudre d'alliage d'aluminium

Le moulage par injection de métal (MIM) permet de produire des pièces métalliques complexes, à tolérance serrée et de forme nette en utilisant des poudres d'alliage d'aluminium à des coûts relativement faibles.

Avantages du MIM avec de la poudre d'alliage d'aluminium :

- Pièces complexes avec parois et caractéristiques < 0,5 mm

- Tolérances dimensionnelles étroites proches de +/- 0,1%

- Propriétés des alliages frittés sous asphalte similaires à celles des alliages coulés ou en PM

- Densité presque complète et bon état de surface

- Possibilité de production automatisée en grande quantité

Limites du MIM utilisant des poudres d'aluminium :

- Plus difficile à traiter que l'acier et nécessitant un outillage plus dur

- Un point de fusion plus élevé augmente la demande en machines de moulage

- La réactivité limite le choix des liants pour la formulation des matières premières

- Une finition secondaire peut être nécessaire pour obtenir les propriétés finales

Malgré les difficultés, le MIM continue de se développer dans les secteurs à haute performance en raison des avantages qu'il présente par rapport à d'autres méthodes de fabrication de composants complexes en alliage d'aluminium.

Poudre d'alliage d'aluminium pour projection thermique

Les poudres d'alliage d'aluminium telles que AA2024, AA5083 et AA7075 sont couramment utilisées comme matière première pour divers processus de revêtement par pulvérisation thermique afin de protéger les composants contre l'usure, la corrosion, la chaleur, etc.

| Processus | Description |

|---|---|

| Combustion Fil d'arc | Procédé de métallisation à l'arc à deux fils avec un équipement simple |

| Pulvérisation de flammes | Poudre injectée dans une flamme d'oxygène et de gaz combustible |

| Oxy-combustible à haute vitesse (HVOF) | Pulvérisation à haute énergie cinétique minimisant la porosité |

| Pulvérisation à froid | Dépôt à l'état solide par impact de poudre à grande vitesse |

| Pulvérisation de plasma | Technique la plus polyvalente utilisant des gaz chauds ionisés |

Avantages de l'utilisation de poudre d'alliage d'aluminium pour les revêtements par projection thermique :

- Protection contre l'usure et la corrosion

- Restauration des pièces surdimensionnées aux dimensions d'origine

- L'apport minimal de chaleur évite le gauchissement du substrat

- Revêtements pulvérisés ou avec infiltration pour une densité totale

- Coûts des matériaux inférieurs à ceux des recouvrements de soudure en alliage élevé

- Traitement plus simple que celui de nombreux alliages corroyés

Spécifications de la poudre d'alliage d'aluminium

Les poudres d'alliage d'aluminium sont produites conformément à diverses spécifications standard qui définissent les limites de composition acceptables, les plages de taille des particules, le contrôle de la forme, etc.

| Standard | Description |

|---|---|

| AMS 4200 | Spécification des matériaux aérospatiaux pour la poudre d'alliage d'aluminium atomisée |

| ASTMB602 | Spécification standard pour les poudres d'alliage d'aluminium |

| EN 1706 | Spécification européenne normalisée pour les poudres d'aluminium atomisées |

| ISO 13318 | Norme internationale pour les poudres d'aluminium atomisées au gaz et à l'eau |

| DIN 50125 | Norme nationale allemande pour les poudres d'Al atomisées |

Les spécifications permettent aux clients de se procurer des poudres adaptées à leurs applications spécifiques et à leurs exigences en matière de processus.

Dimensions de la poudre d'alliage d'aluminium

Des poudres d'alliage d'aluminium de différentes tailles sont produites en fonction de l'utilisation finale :

- Poudre ultrafine < 10 microns pour les applications réactives

- Poudre fine de 15 à 45 microns couramment utilisée pour la pulvérisation thermique

- Poudre moyenne 45 - 100 microns taille largement utilisée

- Poudre grossière jusqu'à 150 microns pour les applications spéciales

Les particules plus grosses, supérieures à 180 microns, sont principalement utilisées dans les procédés de pulvérisation à froid pour les revêtements plus épais. Le contrôle de la distribution de la taille des particules est également important pour certaines applications.

Grades de poudre d'alliage d'aluminium

La poudre d'alliage d'aluminium est fabriquée en différentes qualités établies en fonction du type d'alliage :

- Poudres de la série 1xxx - AA1100, AA1350

- Poudres de la série 2xxx - AA2014, AA2024, AA2219, AA2519

- Poudres de la série 5xxx - AA5083, AA5654

- Poudres de la série 6xxx - AA6061, AA6082

- Poudres de la série 7xxx - AA7050, AA7075

Les séries de chiffres plus élevés indiquent des niveaux d'alliage et de résistance plus élevés. Des compositions d'alliage personnalisées sont également possibles pour les grades exclusifs.

Comparaison des poudres d'alliage d'aluminium

| Paramètres | Atomisation des gaz froids | Atomisation de l'eau |

|---|---|---|

| Forme des particules | Très sphérique | Plus irréguliers, les satellites |

| Gamme de taille des particules | 15 - 180 microns | 5 - 350 microns |

| Répartition par taille | Un contrôle plus strict | Une distribution plus large |

| Densité apparente | Plus élevé | Plus bas |

| Taux de production | Plus bas | Plus élevé |

| Coût | Plus élevé | Plus bas |

Les poudres atomisées à l'eau tendent à présenter un avantage en termes de coût, mais souffrent d'une sphéricité moindre et d'une distribution plus large des particules par rapport à la poudre d'alliage d'aluminium atomisée au gaz.

Normes relatives aux poudres d'alliage d'aluminium

Normes clés pour les poudres d'alliage d'aluminium :

| Standard | Organisation | Description |

|---|---|---|

| AMS4200 | SAE | Spécification des matériaux aérospatiaux |

| ASTMB602 | ASTM | Composition chimique et taille des tamis |

| EN1706 | CEN | Spécification de la norme européenne |

| ISO13318 | ISO | Norme internationale pour les formes atomisées au gaz et à l'eau |

Diverses normes nationales et organisationnelles contribuent à garantir la qualité et la cohérence de l'approvisionnement en poudre d'alliage d'aluminium.

Fournisseurs mondiaux de poudre d'alliage d'aluminium

| Fournisseur | Localisation | Capacités |

|---|---|---|

| Valimet Inc. | ÉTATS-UNIS | Large gamme d'atomisation, grande capacité |

| Sandvik Osprey | ROYAUME-UNI | Principal fournisseur de poudres contrôlées |

| TLS Technik GmbH | Allemagne | Spécialiste des poudres atomisées au gaz et à l'eau |

| Fukuda Metal Foil & Powder Co. | Japon | Large gamme d'alliages |

| SCM Metal Products | Singapour | Concentration sur les alliages d'aluminium et de cuivre |

Prix des poudres d'alliage d'aluminium

Le prix de la poudre d'alliage d'aluminium varie en fonction :

- Nuance et caractéristiques de l'alliage

- Spécifications relatives à la forme et à la taille des particules

- Quantité d'achat et taille du lot

- Tarifs régionaux et transport

| Type | Fourchette de prix |

|---|---|

| Série 1xxx | $5 - $15 par kg |

| Série 2xxx | $10 - $30 par kg |

| Série 5xxx | $15 - $35 par kg |

| Série 6xxx | $20 - $40 par kg |

| Série 7xxx | $30 - $60 par kg |

Les prix ci-dessus sont des fourchettes approximatives à titre de référence uniquement. Contactez les fournisseurs pour connaître les prix exacts en fonction de vos besoins spécifiques.

Avantages et limites de la Poudre d'alliage d'aluminium

Avantages

- Léger par rapport à l'acier et aux alliages de titane

- Atteindre des forces supérieures à celles de nombreuses formes de produits corroyés

- Composition et propriétés personnalisables

- Faible coût des matières premières par rapport au titane ou aux alliages de nickel

- Bonne résistance à la corrosion dans de nombreux environnements

- Conductivité thermique et électrique élevée

- Divers procédés de production possibles à partir de la poudre

Limites

- Résistance inférieure à celle des aciers fortement alliés à des températures élevées

- La réactivité limite certaines approches et applications de traitement

- La production de grandes sections transversales à haute intégrité reste un défi

- Le coût est plus élevé que celui des poudres d'acier au carbone conventionnelles

- Certaines applications sensibles à la fatigue peuvent nécessiter des produits corroyés

- Propriétés anisotropes et problèmes de porosité dans les composants AM

Questions fréquemment posées

Quels sont les alliages les plus couramment utilisés comme poudre d'alliage d'aluminium ?

Les poudres d'alliage les plus courantes sont les suivantes : Les séries 2xxx telles que 2014 et 2024, les alliages 5xxx tels que 5083, les alliages 6xxx dont 6061 et 6082, et les alliages 7xxx dont 7050 et 7075 sont les plus populaires.

Quelle est la meilleure taille de particules pour le moulage par injection de métaux à l'aide de poudres d'aluminium ?

Une granulométrie comprise entre 15 et 45 microns est généralement recommandée pour le moulage par injection de métaux à l'aide de poudres d'alliage d'aluminium.

Quels types de procédés d'atomisation permettent de produire de la poudre d'alliage d'aluminium ?

L'atomisation au gaz et l'atomisation à l'eau sont les deux principaux procédés industriels utilisés. La méthode d'atomisation par disque rotatif peut également produire des poudres d'aluminium.

Quel est l'avantage d'utiliser des alliages d'aluminium de la série 5xxx pour la projection thermique ?

Les alliages d'aluminium de la série 5xxx, comme le 5083, ont une excellente résistance à la corrosion tout en restant dimensionnellement stables à des températures élevées, ce qui les rend appropriés pour les revêtements par projection thermique pour les expositions marines et chimiques.

Quels sont les facteurs qui influencent le prix de la poudre d'alliage d'aluminium ?

La composition de l'alliage, les caractéristiques des particules telles que la taille et la forme, le volume de la commande, les tarifs régionaux et les coûts de transport déterminent le prix final des différents fournisseurs de poudre d'aluminium.

Quelles sont les normes applicables aux poudres d'alliage d'aluminium destinées à la fabrication additive ?

Les principales normes sont ASTM B602, AMS4200, EN1706 et ISO 13318. D'autres normes spécifiques à l'AM sont en cours d'élaboration pour répondre aux exigences liées au processus.

La poudre d'alliage d'aluminium peut-elle être réutilisée ?

La réutilisation de la poudre d'aluminium n'est généralement pas recommandée pour les applications critiques. Les conditions de stockage peuvent permettre l'absorption d'humidité et l'oxydation, ce qui limite les performances de la poudre. Une réutilisation mineure peut être possible dans des applications non critiques avec des tests appropriés.

Les alliages d'aluminium à numéro élevé sont-ils toujours plus résistants que les alliages à numéro plus faible ?

En général, les poudres des séries 2xxx, 6xxx et 7xxx ont une résistance plus élevée que les alliages 1xxx ou 5xxx, mais un chevauchement significatif peut exister en fonction de la composition exacte, des caractéristiques de la poudre et de l'historique du traitement. Vérifiez toujours les données du fournisseur pour connaître les propriétés garanties de la poudre.

Pourquoi la porosité et l'anisotropie sont-elles un problème pour les composants en aluminium fabriqués par AM ?

La conductivité thermique et la réflectivité élevées de l'aluminium, combinées à une solidification rapide lors de la fusion au laser ou au faisceau d'électrons, empêchent une fusion optimale et l'évacuation des bulles de gaz, ce qui entraîne des défauts. Des propriétés mécaniques différentes parallèlement et transversalement aux couches de construction sont également à prendre en compte.

Puis-je mélanger différentes poudres d'alliage d'aluminium pour créer des qualités personnalisées ?

Il est généralement déconseillé de mélanger des poudres pour créer des alliages intermédiaires ou personnalisés en raison des risques de mélange incomplet, de réactions d'alliage ou de liaison inadéquate des particules au cours de la fabrication de la pièce. Consultez étroitement votre fournisseur de poudres lors de l'exploration de combinaisons de propriétés.