Vue d'ensemble

L'impression 3D, également connue sous le nom de fabrication additive, utilise des poudres métalliques pour construire des composants complexes, couche par couche, directement à partir de modèles numériques. Les poudres sont sélectivement fondues ou liées par des sources de chaleur de précision guidées par les géométries du modèle CAO.

Les procédés d'AM les plus courants pour les métaux comprennent la projection de liant, le dépôt d'énergie dirigée, la fusion sur lit de poudre, le laminage de feuilles, et bien d'autres encore. Chacun de ces procédés nécessite des poudres ayant des caractéristiques spécifiques afin d'obtenir une densité, une finition de surface, une précision dimensionnelle et des propriétés mécaniques optimales.

Ce guide offre un aperçu approfondi des poudres métalliques pour l'impression 3D, y compris les types d'alliages, les méthodes de production de poudres, les propriétés clés des poudres, les applications, les spécifications, les fournisseurs et les considérations d'achat lors de l'approvisionnement en matériel. Des tableaux comparatifs utiles résument les données techniques pour faciliter la sélection et la qualification des poudres.

La mise en relation avec des fournisseurs compétents de poudres d'impression 3D optimisées permet aux fabricants d'améliorer la qualité d'impression, de réduire les défauts et de tirer pleinement parti des avantages de l'AM tels que la liberté de conception, l'itération plus rapide et la consolidation des pièces.

Alliages pour les poudres d'impression 3D

Une large gamme de métaux et d'alliages est disponible sous forme de poudre adaptée aux processus d'AM :

Systèmes d'alliages communs pour Poudres métalliques pour l'impression 3D

- Aciers inoxydables

- Aciers à outils

- Titane et alliages de titane

- Alliages d'aluminium

- Superalliages de nickel

- Alliages cobalt-chrome

- Alliages de cuivre

- Métaux précieux

Des alliages standard et sur mesure peuvent être obtenus pour répondre aux exigences spécifiques d'une application en termes de résistance à la corrosion, de solidité, de dureté, de conductivité ou d'autres propriétés.

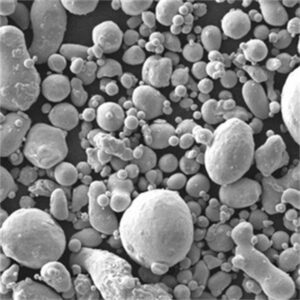

Méthodes de production de poudres métalliques pour l'AM

La fabrication additive utilise des poudres métalliques produites par.. :

Méthodes typiques de fabrication de poudres métalliques pour l'impression 3D

- Atomisation du gaz

- Vaporisation de l'eau

- Atomisation par plasma

- Électrolyse

- Procédé de carbonylation du fer

- Alliage mécanique

- Hydratation/déshydratation des métaux

- Sphéroïdisation du plasma

- Granulation

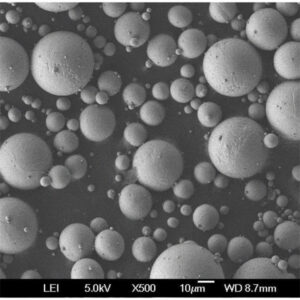

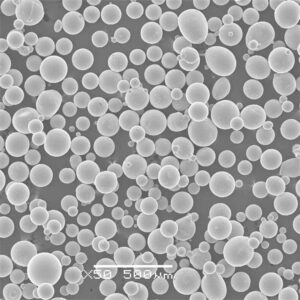

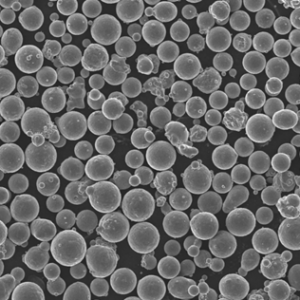

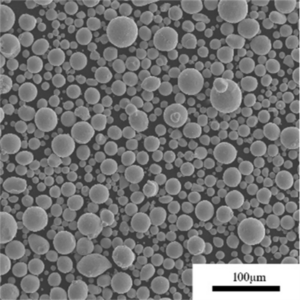

Les poudres atomisées sphériques offrent un flux optimal et un emballage dense nécessaires à la plupart des processus d'AM. Certaines techniques permettent d'obtenir des particules d'alliage à l'échelle nanométrique ou personnalisées.

Principales caractéristiques des poudres d'impression sur métal

Les caractéristiques critiques de la poudre pour l'AM sont les suivantes

Propriétés des poudres pour l'impression 3D de métaux

| Caractéristique | Valeurs typiques | Importance |

|---|---|---|

| Distribution de la taille des particules | 10 à 45 microns | Affecte la densification, l'état de surface |

| Forme des particules | Sphérique | Améliore l'écoulement et l'emballage |

| Densité apparente | 2 à 4 g/cc | Influence de la densité du lit |

| Densité du robinet | 3 à 6 g/cc | Indique la compressibilité |

| Débit de Hall | 25-50 s/50g | Assure un épandage régulier de la poudre |

| Perte à l'allumage | 0.1-0.5% | Une faible humidité améliore l'impression |

| Teneur en oxygène | <0,1% | Minimise les défauts de microstructure |

Le contrôle précis des caractéristiques telles que la taille, la forme et la composition chimique des particules est essentiel pour obtenir des pièces d'AM entièrement denses et dotées des propriétés mécaniques souhaitées.

Applications de Poudres métalliques pour l'impression 3D

L'AM permet d'obtenir des géométries complexes impossibles à réaliser avec les techniques conventionnelles :

Applications de l'impression 3D sur métal

| L'industrie | Utilisations | Avantages |

|---|---|---|

| Aérospatiale | Aubes de turbines, structures | Liberté de conception, réduction du poids |

| Médical | Implants, prothèses, instruments | Formes personnalisées |

| Automobile | Alléger les prototypes et les outils | Itération rapide |

| Défense | Pièces pour drones, structures de protection | Prototypes rapides et petites séries |

| L'énergie | Échangeurs de chaleur, collecteurs | Consolidation des pièces et optimisation de la topologie |

| Électronique | Blindage, dispositifs de refroidissement, EMI | Structures fermées complexes |

L'allègement, la consolidation des pièces et les alliages à haute performance pour les environnements extrêmes offrent des avantages clés par rapport aux méthodes de fabrication traditionnelles.

Spécifications des poudres métalliques pour l'impression 3D

Les spécifications internationales permettent de normaliser les caractéristiques des poudres AM :

Normes relatives aux poudres métalliques pour la fabrication additive

| Standard | Champ d'application | Paramètres | Méthodes d'essai |

|---|---|---|---|

| ASTM F3049 | Guide pour la caractérisation des métaux AM | Échantillonnage, analyse de la taille, chimie, défauts | Microscopie, diffraction, SEM-EDS |

| ASTM F3001-14 | Alliages de titane pour l'AM | Taille des particules, chimie, débit | Tamisage, SEM-EDS |

| ASTM F3301 | Alliages de nickel pour l'AM | Analyse de la forme et de la taille des particules | Microscopie, analyse d'images |

| ASTM F3056 | Acier inoxydable pour AM | Chimie, propriétés des poudres | ICP-OES, pycnométrie |

| ISO/ASTM 52921 | Terminologie standard pour les poudres AM | Définitions et caractéristiques des poudres | Divers |

Le respect des spécifications publiées permet de garantir la répétabilité et la haute qualité des poudres utilisées dans les applications critiques.

Fournisseurs mondiaux de Poudres métalliques pour l'impression 3D

Les principaux fournisseurs internationaux de poudres métalliques optimisées pour l'AM sont les suivants :

Fabricants de poudres métalliques pour l'impression 3D

| Fournisseur | Matériaux | Taille typique des particules |

|---|---|---|

| Sandvik | Acier inoxydable, acier à outils, alliages de nickel | 15-45 microns |

| Praxair | Titane, superalliages | 10-45 microns |

| AP&C | Alliages de titane, de nickel et de cobalt | 5-25 microns |

| Additif pour charpentier | Chrome cobalt, acier inoxydable, cuivre | 15-45 microns |

| Technologie LPW | Alliages d'aluminium, titane | 10-100 microns |

| EOS | Acier à outils, chrome cobalt, acier inoxydable | 20-50 microns |

Beaucoup se concentrent sur les poudres sphériques fines spécifiquement conçues pour les méthodes courantes d'AM telles que le jet de liant, la fusion sur lit de poudre et le dépôt d'énergie dirigée.

Considérations relatives à l'achat de poudre métallique pour l'impression 3D

Aspects clés à discuter avec les fournisseurs de poudres métalliques :

- Composition et propriétés souhaitées de l'alliage

- Distribution de la taille et de la forme des particules cibles

- Densité de l'enveloppe et fluidité du hall

- Niveaux d'impureté admissibles tels que l'oxygène et l'humidité

- Données d'essai requises et caractérisation des poudres

- Quantités disponibles et délais de livraison

- Précautions particulières de manipulation des matières pyrophoriques

- Systèmes de qualité et traçabilité de l'origine des poudres

- Expertise technique concernant les exigences en matière de poudres spécifiques à l'AM

- Logistique et mécanismes de livraison

Travaillez en étroite collaboration avec des fournisseurs expérimentés dans les poudres AM optimisées afin de garantir une sélection de poudres idéale pour votre processus et vos composants.

Avantages et inconvénients des poudres d'impression 3D de métaux

Avantages et limites des poudres métalliques pour l'AM

| Avantages | Inconvénients |

|---|---|

| Permet des géométries complexes et personnalisées | Coût plus élevé que les matériaux conventionnels |

| Réduit considérablement le temps de développement | Précautions à prendre pour la manipulation des poudres |

| Simplifie les assemblages et les poids légers | Le post-traitement est souvent nécessaire pour les pièces imprimées. |

| Propriétés proches de celles des matériaux corroyés | Contraintes de taille et de volume de construction |

| Élimine les matrices, les moules et l'outillage coûteux | Les contraintes thermiques peuvent provoquer des fissures et des déformations. |

| Permet la consolidation des pièces et l'optimisation de la topologie | Volumes de production plus faibles que les méthodes traditionnelles |

| Améliore considérablement le ratio achat/vol | Nécessite une caractérisation rigoureuse des poudres et le développement de paramètres |

Lorsqu'elle est utilisée de manière appropriée, l'AM des métaux offre des avantages qui changent la donne, mais sa mise en œuvre réussie nécessite une certaine expertise.

FAQ

Quelle peut être la taille des particules de poudre métallique pour l'AM ?

Des techniques d'atomisation spécialisées peuvent produire des poudres de 1 à 10 microns, mais la plupart des imprimantes à métaux fonctionnent mieux avec une taille minimale d'environ 15 à 20 microns pour assurer un bon écoulement et un bon conditionnement.

Quelles sont les causes d'un mauvais état de surface des pièces métalliques imprimées ?

La rugosité de la surface est due à l'adhérence de la poudre partiellement fondue aux surfaces, aux éclaboussures, aux marches d'escalier et aux caractéristiques sous-optimales du bain de fusion. L'utilisation de poudres plus fines et le réglage des paramètres de traitement idéaux permettent de lisser la finition.

Toutes les méthodes d'impression 3D de métaux fonctionnent-elles avec les mêmes poudres ?

Bien qu'il y ait des chevauchements, la projection de liant utilise généralement une distribution plus large de la taille des poudres que la fusion sur lit de poudre. Certains procédés sont limités à certains alliages en fonction de leur point de fusion ou de leur réactivité.

Comment sont fabriquées les poudres mixtes ou bimétalliques ?

Les poudres pré-alliées garantissent des propriétés uniformes, mais pour les composites, le mélange physique de poudres ou des techniques d'atomisation spécialisées permettent d'obtenir des mélanges de poudres élémentaires.

Combien de temps faut-il pour changer le matériau de la poudre dans une imprimante à métaux ?

Une purge complète et un changement entre des alliages très différents nécessitent généralement 6 à 12 heures. Les changements rapides entre matériaux similaires peuvent être effectués en moins d'une heure.

Conclusion

Des poudres métalliques optimisées permettent aux processus de fabrication additive de construire des composants métalliques complexes et robustes dotés de propriétés supérieures. Pour obtenir des résultats de haute qualité, il est essentiel de faire correspondre la chimie des alliages et les caractéristiques des poudres à la méthode d'impression et aux exigences de performance des composants. En s'associant à des fournisseurs de poudres expérimentés, les utilisateurs finaux bénéficient d'une expertise à la fois dans la production de poudres et dans les processus d'impression 3D pour développer des composants AM robustes plus rapidement et de manière plus fiable.