La technologie de l'impression 3D s'appuie sur des matériaux en poudre pour construire des objets couche par couche. Le choix de la bonne poudre est essentiel pour la qualité des pièces, les propriétés mécaniques, la précision, la résolution des détails et la finition de la surface. Cet article donne un aperçu des différents types de poudres utilisées dans les principaux processus d'impression 3D, de leur composition, de leurs principales propriétés, de leurs applications et des principaux fournisseurs mondiaux.

Vue d'ensemble Fournisseurs de poudre pour imprimantes 3d

L'impression 3D, également connue sous le nom de fabrication additive, utilise des polymères, des métaux, des céramiques ou des composites en poudre comme matière première. En fonction de la technologie et des matériaux utilisés, les poudres peuvent être conçues avec des distributions granulométriques, une morphologie, des caractéristiques d'écoulement, des points de fusion et d'autres attributs physiques et chimiques spécifiques adaptés au processus d'impression.

Types de poudres pour imprimantes 3D

Plusieurs technologies clés reposent sur la fusion sur lit de poudre pour fondre et solidifier sélectivement des matériaux couche par couche afin de fabriquer des objets en 3D. Les procédés les plus courants et les poudres associées sont les suivants

| Processus | Matériaux |

|---|---|

| Frittage sélectif par laser (SLS) | Poudres thermoplastiques comme le nylon, le TPU, le PEEK |

| Frittage direct de métaux par laser (DMLS) | Poudres métalliques comme l'aluminium, le titane, les alliages d'acier |

| Fusion par faisceau d'électrons (EBM) | Alliages de titane, chrome cobalt, acier inoxydable |

| Jetting de liant | Acier inoxydable, acier à outils, carbure de tungstène |

| Stéréolithographie (SLA) | Résines photopolymères en suspension dans la céramique |

Composition des poudres de polymères pour la SLS

Le frittage sélectif par laser repose sur des poudres polymères fines dont la distribution de la taille des particules et la morphologie sont contrôlées. Les matériaux les plus courants sont les suivants

| Polymère | Propriétés principales | Applications |

|---|---|---|

| Nylon 12 | Résistance, flexibilité | Prototypes fonctionnels, pièces d'utilisation finale |

| Nylon 11 | Grande solidité, résistance à la chaleur, biocompatibilité | Aérospatiale, automobile, médecine |

| TPU | Elasticité, résistance à l'abrasion | Pièces souples, articles de sport |

| PEEK | Résistance aux températures extrêmes et aux produits chimiques | Aérospatiale, pétrole/gaz, médical |

Le nylon 12 est la poudre de polymère la plus utilisée pour le frittage laser. La composition comprend un polymère de nylon de base, des agents d'écoulement et d'autres additifs :

Composition de la poudre de Nylon 12

| Composant | Fonction |

|---|---|

| Polymère de base | Fournit les propriétés mécaniques, le comportement à la fusion |

| Agents de débit | Améliorer l'écoulement de la poudre et réduire l'agglomération |

| Additifs anti-âge | Améliorer la stabilité thermique et prévenir la dégradation des matériaux au fil du temps |

Types de poudres métalliques pour les processus d'AM

Les poudres métalliques couramment utilisées dans la fusion sur lit de poudre et la projection de liant sont les suivantes :

| Matériau | Alliages/Grades | Propriétés | Applications clés |

|---|---|---|---|

| Aluminium | AlSi10Mg, AlSi7Mg | Léger, résistant à la corrosion | Aérospatiale, automobile |

| Titane | Ti-6Al-4V, Ti 6242 | Rapport résistance/poids élevé | Aérospatiale, implants médicaux |

| Aciers inoxydables | 316L, 17-4PH, 420 | Résistance à la corrosion et à la chaleur | Pompes, vannes, outillage |

| Aciers à outils | H13, P20, D2 | Dureté, résistance à l'usure | Moules d'injection, matrices |

| Chrome cobalt | Co28Cr6Mo | Biocompatibilité, résistance à la fatigue et à la corrosion | Soins dentaires et médicaux |

| Inconel | IN625, IN718 | Résistance à haute température | Aubes de turbines, tuyères de fusées |

Les alliages de titane tels que le Ti-6Al-4V sont largement utilisés pour fabriquer des composants structurels solides et légers dans les secteurs de l'aérospatiale, de l'automobile et de la médecine par DMLS et EBM.

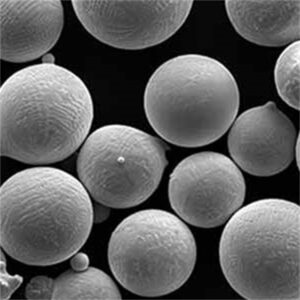

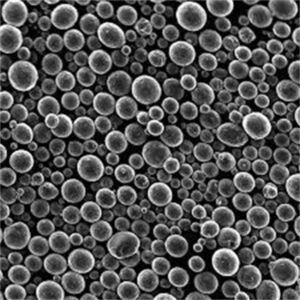

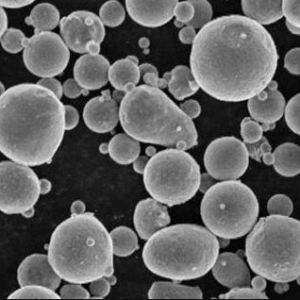

Composition et production des poudres métalliques

La plupart des poudres métalliques commerciales sont produites par atomisation au gaz ou à l'eau. La composition comprend un élément d'alliage de base comme le titane ou l'aluminium et d'autres ingrédients d'alliage :

Composition de la poudre Ti-6Al-4V

| Élément | Poids % | Objectif |

|---|---|---|

| Titane (Ti) | Équilibre | Élément principal |

| Aluminium (Al) | 5.5-6.75% | Renforcement |

| Vanadium (V) | 3.5-4.5% | Raffinement des grains |

| Fer (Fe) | < 0,3% | Impureté |

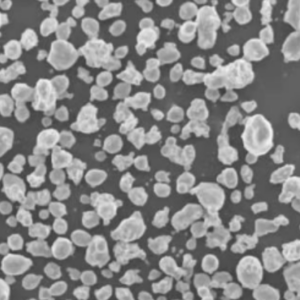

D'autres méthodes de production courantes pour les poudres AM métalliques comprennent l'atomisation par plasma, l'électrolyse et la réduction chimique. Ces méthodes influencent les caractéristiques des poudres telles que la forme des particules, la distribution des tailles, la fluidité, la densité apparente et la microstructure.

Poudres céramiques et composites

Les céramiques et les composites peuvent également être traités par des technologies de lit de poudre pour créer des composants de haute performance :

| Matériau | Propriétés | Applications |

|---|---|---|

| Alumine | Dureté élevée, résistance à la température et à la corrosion | Outils de coupe, pièces d'usure |

| Carbure de silicium | Dureté extrême, résistance aux chocs thermiques | Coupe des métaux, abrasifs |

| Polymère PEEK | Performance thermomécanique | Composites aérospatiaux |

| Composites à fibres continues | Rapport résistance/poids élevé | Composants structurels |

Les poudres de résine céramique photopolymérisables contenant des nanoparticules de dioxyde de silicone en suspension dans un photopolymère sont couramment utilisées dans les imprimantes de stéréolithographie de haute précision.

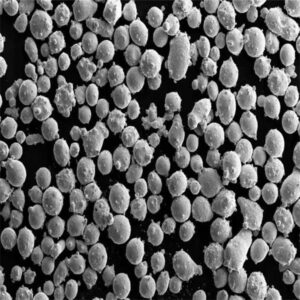

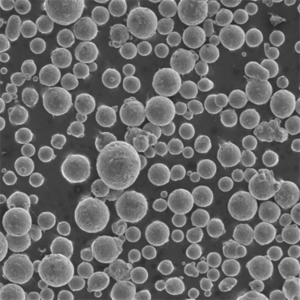

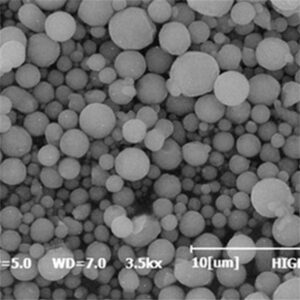

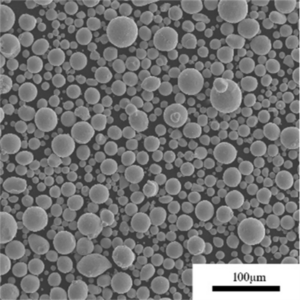

Caractéristiques et spécifications des poudres

Les poudres pour imprimantes 3D doivent répondre à des spécifications strictes en termes de distribution granulométrique, de morphologie, de débit, de densité et de microstructure. Les valeurs typiques sont indiquées ci-dessous :

Spécifications des poudres de polymères

| Paramètres | Valeur typique |

|---|---|

| Taille des particules | 15-150 μm |

| Forme des particules | Sphérique |

| Densité apparente | 0,35-0,55 g/cm3 |

| Point de fusion | 172-185°C (nylon 12) |

Spécifications des poudres métalliques

| Paramètres | Valeur typique |

|---|---|

| Taille des particules | 15-45 μm |

| Densité apparente | 2.5-4.5 g/cm3 |

| Débit | 25-35 s/50g |

| Teneur en oxyde | < 0,4 wt.% |

| Microstructure | Sphérique entièrement dense |

Les fabricants fournissent des fiches techniques de poudres spécifiant les propriétés physiques, des rapports d'essais de composition chimique, des analyses de distribution de la taille des particules, des mesures de débit et des images de microscopie électronique à balayage.

Applications des poudres d'impression 3D

Les poudres de polymère et de métal permettent la production de composants finaux dans diverses industries. En voici quelques exemples :

Pièces en polymère

- Prototypes fonctionnels

- Conduits et boîtiers pour l'industrie automobile

- Produits de consommation, articles de sport

- Composants intérieurs pour l'aérospatiale

Pièces métalliques

- Moteurs d'aéronefs/pièces de structure

- Aubes de turbines, roues à aubes

- Implants et dispositifs biomédicaux

- Moules d'injection, outils de coupe

Les poudres d'impression 3D permettent d'obtenir des géométries complexes avec des propriétés mécaniques améliorées qui ne peuvent être obtenues par les processus traditionnels de moulage ou d'usinage.

Fournisseurs de poudre

Les principaux fournisseurs mondiaux de poudres adaptées aux principales technologies d'impression 3D sont les suivants :

Poudres de polymères

| Entreprise | Matériaux |

|---|---|

| BASF | Ultrasint PA6, PA11, PA12, TPU |

| Henkel | Loctite PA12, PP, TPE |

| EOS | PA2200, PA3200GF |

| Evonik | Polymères Vestosint |

Poudres métalliques

| Entreprise | Matériaux |

|---|---|

| AP&C | Alliages de titane, de nickel et de cobalt |

| Sandvik Osprey | Aciers inoxydables, aciers à outils, superalliages |

| Praxair | Titane, aluminium, chrome cobalt |

| GE Additive | Aciers inoxydables, CoCr, Inconel |

Ces entreprises proposent une large gamme de matériaux adaptés aux procédés SLS, DMLS, EBM et au jet de liant, avec des distributions granulométriques, des formes, des niveaux de pureté et des alliages chimiques spécifiques.

Analyse du coût des poudres

Le coût des matériaux est un facteur important dans l'adoption de l'AM des métaux. Le prix des poudres dépend de la composition, de la méthode de production, de la qualité et du volume de commande :

| Poudre | Fourchette de prix |

|---|---|

| Nylon 12 | $60-100/kg |

| Aluminium AlSi10Mg | $50-150/kg |

| Titane Ti-6Al-4V | $200-500/kg |

| Nickel IN625 | $100-250/kg |

| Chrome cobalt | $150-600/kg |

Les poudres de polymères peuvent être 40-90% moins chères que les alliages exotiques pour l'aérospatiale. Le recyclage des poudres usagées par tamisage et mélange avec des stocks frais permet de réduire les coûts des matériaux.

Avantages et inconvénients de l'AM à base de poudre

| Avantages | Limites |

|---|---|

| Géométries complexes impossibles à obtenir par d'autres procédés | Vitesse de construction généralement plus lente que les méthodes traditionnelles |

| Assemblages consolidés, réduction du nombre de pièces | Élimination des poudres/nettoyage après le traitement |

| Alliages personnalisés, mélanges composites | Propriétés des matériaux anisotropes |

| Réduction de l'usinage par rapport aux méthodes soustractives | Problèmes de porosité dans certains procédés laser/faisceau d'électrons |

Résumé

En résumé, la fusion sur lit de poudre et la projection de liant reposent sur des poudres plastiques, métalliques, céramiques ou composites spécialement conçues, dont la taille, la forme, la composition et la microstructure sont adaptées. Les principaux polymères sont le nylon 12, le PEEK et le TPU, tandis que les métaux courants sont l'aluminium, le titane et les alliages à base de nickel. Les fournisseurs mondiaux proposent une large sélection de matériaux validés pour les principaux systèmes d'AM. Le choix de poudres spécifiques à l'application correspondant aux exigences mécaniques et aux propriétés est essentiel pour la performance des pièces.

FAQ

Quels sont les principaux types de poudres d'impression 3D ?

Les quatre principales catégories sont les plastiques tels que le nylon 12 et le PEEK, les métaux tels que l'aluminium, le titane et les alliages d'acier à outils, les céramiques telles que l'alumine ou le carbure de silicium, et les composites polymères/fibres.

Quelle est la taille de poudre idéale pour les procédés AM ?

La fourchette typique est de 15 à 100 microns pour les métaux et de 15 à 150 microns pour les polymères. La distribution des tailles influence la densité, la fluidité, la rugosité de surface, la précision et la vitesse.

Quelles sont les méthodes de production utilisées pour fabriquer des poudres métalliques ?

Les techniques courantes comprennent la pulvérisation de gaz inertes (argon ou azote) et la pulvérisation d'eau. Certains alliages de niche font appel à l'atomisation par plasma, à l'électrolyse ou à des procédés chimiques.

Comment évaluez-vous l'aptitude des poudres à l'AM ?

Les paramètres clés sont la distribution de la taille des particules, le débit, la densité apparente, la morphologie et la microstructure. Les rapports de certification des matériaux confirment la composition chimique, la teneur en gaz/oxyde et les traces d'impuretés.

Quel post-traitement est nécessaire pour les pièces en poudre imprimées en 3D ?

En fonction du matériau et du processus, les étapes courantes comprennent l'enlèvement du support, le grenaillage, le recuit, le HIP et l'usinage pour obtenir la précision dimensionnelle et les finitions souhaitées.

Quels sont les niveaux de prix typiques pour les poudres métalliques AM ?

Les échantillons de 1 à 5 kg coûtent $100-300/kg. Les commandes de volumes typiques de 10 à 100 kg sont comprises entre $60-250/kg. Les commandes de gros volumes >500 kg peuvent atteindre $30-150/kg pour les alliages courants destinés à l'aérospatiale et à l'outillage.

Quel est l'impact de la poudre recyclée sur la qualité des pièces et les performances mécaniques ?

Le recyclage répété au-delà de 2 ou 3 montages peut entraîner une modification de la distribution granulométrique, une contamination, l'accumulation de satellites, des problèmes de dégradation de la poudre entraînant une baisse de la densité et une détérioration des propriétés mécaniques. Le mélange de poudres fraîches permet de remédier à ces problèmes.

Quelles sont les améliorations attendues pour les futures poudres métalliques ?

Les principaux domaines d'intervention sont les alliages sur mesure, une meilleure répartition de la poudre et une plus grande densité d'emballage pour des constructions plus rapides, une porosité plus faible et une densité plus élevée, ce qui permet d'améliorer les propriétés des matériaux et les finitions de surface.