Poudre d'aluminium pour imprimante 3d est un métal de base pour la fabrication additive par fusion sur lit de poudre dans les marchés de l'aérospatiale, de l'automobile et de l'industrie en général. Ce guide passe en revue les qualités d'aluminium, les spécifications des poudres, les considérations relatives au processus d'impression, les méthodes de frittage, les propriétés mécaniques, le post-traitement, les composants applicables et bien plus encore concernant l'utilisation de la poudre d'aluminium dans l'impression 3D par lit de poudre laser.

Poudre d'aluminium pour imprimante 3D Vue d'ensemble

Le rapport poids/résistance élevé de l'aluminium, sa résistance à la corrosion, ses caractéristiques thermiques et ses propriétés mécaniques en font un matériau d'ingénierie très demandé. La transformation des lingots en poudres atomisées permet la fabrication additive, ce qui ouvre de nouvelles perspectives :

- Allègement - Réduction de la masse des composants pour économiser du carburant dans les véhicules et les avions

- Consolidation partielle - Assemblages multifonctionnels imprimés combinant des composants en interaction

- Alliages sur mesure - Adapter la chimie pour renforcer sélectivement les régions imprimées en fonction de leur emplacement

- Personnalisation de masse - Les inventaires numériques et l'automatisation de l'impression permettent une grande diversité de produits

Le choix de nuances d'alliages d'aluminium appropriées et le réglage des paramètres du processus d'impression laser permettent d'exploiter les avantages de la fabrication additive tout en atténuant les défauts de traitement grâce à des matières premières en poudre de qualité.

Poudre d'aluminium pour imprimante 3d Types et compositions

Systèmes d'alliage - L'impression 3D de métaux utilise des caractéristiques mécaniques de réglage de qualité 2000, 5000, 6000 et 7000.

Éléments d'alliage primaire - Le magnésium, le silicium, le zinc, le cuivre, le manganèse, le chrome, le zirconium, utilisés seuls ou en combinaison, modulent les propriétés.

Variantes spécialisées - Le scandium, le cérium, l'argent, le lithium, etc. ajoutés avec parcimonie permettent des applications de niche telles que les articles de sport nécessitant une combinaison de résistance, de ductilité et de comportements à la corrosion adaptés grâce à des compositions d'additifs sur mesure, autrement difficiles à réaliser dans les coulées de lingots conventionnelles et les formages en aval.

Exemples de compositions d'alliages

| Alliage | Mg | Si | Cu | Mn | Cr | Zn |

|---|---|---|---|---|---|---|

| 2024 | 1.2-1.8% | 0.50% | 3.8-4.9% | 0.3-0.9% | 0.10% | – |

| 7075 | 2.1-2.9% | 0.40% | 1.2-2.0% | 0.30% | 0.18-0.28% | 5.1-6.1% |

Tableau 1. Exemple d'alliages d'aluminium corroyés fréquemment adaptés à l'utilisation de l'AM à partir de poudres fines, en tirant parti des combinaisons de magnésium, de silicium, de cuivre, de manganèse, de chrome et de zinc pour manipuler les performances mécaniques qui en résultent.

Méthodes et caractéristiques de production de la poudre d'aluminium

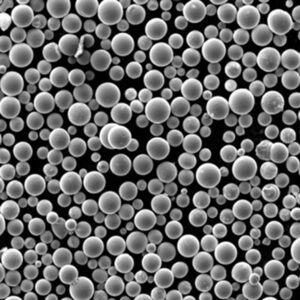

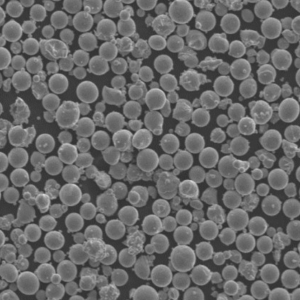

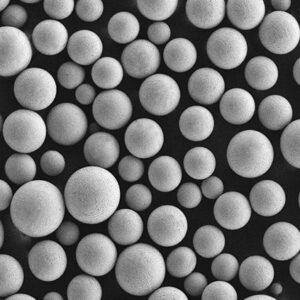

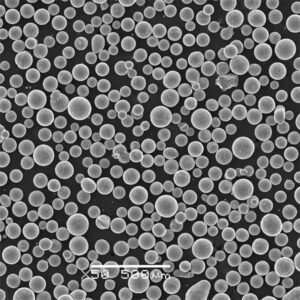

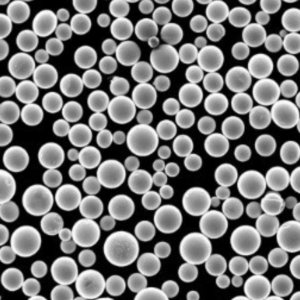

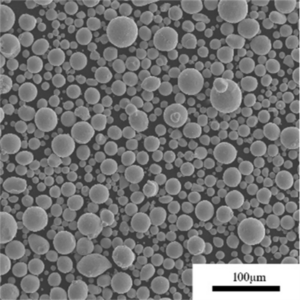

Atomisation - L'atomisation par gaz inerte permet de souffler des flux d'aluminium fondu en poudres sphériques avec des distributions granulométriques contrôlées, largement exemptes de contamination, ce qui convient à l'utilisation de lits de poudre.

| Méthode | Description | Taille des particules | Morphologie | La pureté | Teneur en oxygène | Prix |

|---|---|---|---|---|---|---|

| Atomisation des gaz | Les distributions de 30 à 150 microns permettent d'obtenir un compactage et un frittage élevés du lit de poudre. | Très sphérique | Jusqu'à 99,97% Al | <300 ppm | $$$$ |

Tableau 2. Les caractéristiques de la méthode de production déterminant les considérations d'adoption autour de l'approvisionnement en poudre d'impression d'aluminium

Le contrôle de la forme des particules et de la cohérence chimique d'un lot à l'autre augmente la fiabilité de la pièce finale - des attributs appréciés par rapport à des coûts de poudre initialement plus élevés, mais qui s'estompent par rapport aux réductions de temps/coûts de post-traitement ne nécessitant pas de finition de surface poussée.

Normes de spécification pour les poudres d'impression d'aluminium

| Standard | Description |

|---|---|

| ASTM F3301 | Composition chimique et distribution des tailles de coupe des tamis pour les qualités de poudres d'aluminium AM |

| ASTM B633 | Normes relatives aux alliages corroyés d'aluminium de structure adaptées aux poudres |

| ISO/ASTM 52904 | Méthodes d'essai quantifiant les débits, les densités et les performances mécaniques des poudres |

Tableau 3. Spécifications de pointe permettant d'assurer la qualité des poudres d'impression d'aluminium tamisées répondant à des demandes d'additifs uniques par rapport aux certifications de matériaux de lingots conventionnels.

L'examen des champs de certification permet de s'assurer que les normes couvrent correctement les fenêtres de composition imposées par l'acheteur, les caractéristiques acceptables des poudres telles que les débits de hall et les niveaux de pureté chimique correspondant à la fois aux capacités d'atomisation et aux exigences des processus de production ultérieurs.

Considérations sur le processus d'impression 3D pour les poudres d'aluminium

Fusion laser sur lit de poudre - La fusion sélective de l'aluminium par laser utilise des lasers CO2 ou à fibre balayés de 400W-1kW fondant localement des couches de 30 à 100μm d'épaisseur.

| Paramètres | Gamme typique |

|---|---|

| Puissance du laser | 100-400 watts |

| Vitesse de balayage | 300-10 000 mm/sec |

| Taille du faisceau | 50-300 μm de diamètre |

Tableau 4. Le réglage des paramètres d'apport d'énergie de la machine SLM permet d'équilibrer la fusion dense et l'échauffement excessif qui provoque des contraintes résiduelles élevées et des fissures.

Réduire les défauts de construction - Pour atténuer les risques de porosité, de fissuration et de distorsion, il faut optimiser les paramètres du laser, la qualité de la poudre, les géométries de fabrication, la gestion thermique et le post-traitement.

Exploiter les différences entre les alliages - L'ajustement des combinaisons de silicium, de magnésium et de cuivre manipule les comportements de fusion, les caractéristiques thermiques et les microstructures de solidification en gérant les performances qui en résultent.

Propriétés mécaniques de la poudre d'aluminium imprimée

Propriétés telles qu'imprimées - Atteindre 30-60% de la résistance des alliages coulés en tant que dynamique de solidification rapide concentrant les défauts sans traitement d'écrouissage mécanique en aval dans les alliages corroyés coulés.

Post-traitement - Les traitements thermiques, le pressage isostatique à chaud et l'écrouissage augmentent les performances mécaniques de 60% à 95% par rapport aux équivalents moulés, alors que la fatigue à cycle élevé et la ductilité s'approchent d'applications plus exigeantes.

| Alliage | Résistance à la traction | Limite d'élasticité | Élongation (%) |

|---|---|---|---|

| Imprimé en 2024 | 45 ksi | 21 ksi | 8 % |

| Tel qu'imprimé 7075 | 47 ksi | 32 ksi | 11% |

| HIP 7075 | 73 ksi | 65 ksi | 10% |

Tableau 5. Comparaison des propriétés mécaniques typiques de l'aluminium tel qu'imprimé et post-traité par rapport aux cibles de référence en alliage coulé.

L'obtention de propriétés complètes repose à la fois sur la réduction des pores et des défauts induite par le processus intrinsèque et sur un post-traitement adapté qui permet de se prémunir contre l'accumulation de contraintes résiduelles dues à la solidification non contrôlée du bain de fusion, inhérente à la fabrication additive par lit de poudre laser à partir de matériaux d'aluminium.

Méthodes de post-traitement des pièces imprimées en aluminium

Soulagement du stress - Le recuit à basse température minimise les contraintes résiduelles en évitant les distorsions, sans pour autant réduire de manière significative les phases de renforcement.

HIP - Le pressage isostatique à chaud à l'aide de gaz argon à haute pression et à température élevée réduit les vides internes, ce qui améliore la résistance à la fatigue.

Travail à froid - Le brunissage, le grenaillage de précontrainte ou d'autres traitements de surface mécaniques installent des contraintes de compression qui retardent la formation de fissures, ce qui est particulièrement important pour les composants soumis à des contraintes de fatigue.

Usinage - Le fraisage ou le tournage CNC maintient la précision dimensionnelle et contrôle la rugosité de la surface, ce qui n'est pas possible directement à partir de la fabrication additive avant les traitements mécaniques ou thermiques finaux.

Revêtements - Les pulvérisations thermiques HVOF ou arc bien que les revêtements de diffusion de haute dureté comme le chromage ou l'aluminage améliorent la résistance à l'usure et à la corrosion qui n'est égalée par aucune forme de produit corroyé.

Tests de qualité - La tomographie à rayons X, la tomodensitométrie et l'analyse d'images permettent de quantifier la répartition volumétrique des défauts, garantissant ainsi la fiabilité du produit et le respect des exigences de performance.

La combinaison de stratégies de fusion intégrées et d'un traitement secondaire sur mesure permet d'obtenir des pièces imprimées en aluminium entièrement denses dont les propriétés mécaniques rivalisent avec celles qui n'étaient auparavant possibles qu'avec les techniques soustractives de conversion des lingots.

Applications des composants imprimables en aluminium

Aérospatiale

- Raccords et nervures de la cellule - amélioration du rapport achat-vol proche de 100% réduisant le gaspillage de matériaux

- Profil aérodynamique et blisks des turbomachines

- Réservoirs cryogéniques conformes

Automobile

- Châssis et liaisons de suspension à réduction de masse

- Ensembles de carter de moteur consolidé

Industriel

- Gabarits, montages, préhenseurs et effecteurs personnalisés

- Outillage à faible volume comme les moules d'injection plastique et les matrices d'emboutissage

- L'outil de refroidissement conforme du chemin d'écoulement stimule la productivité

Applications bénéficient de l'équilibrage d'alliages adaptés et personnalisables, de géométries complexes fabriquées de manière unique, de profils légers et d'une augmentation des performances post-traitement que seul le traitement par fusion en lit fluidisé à partir de poudres d'aluminium permet d'obtenir.

Fournisseurs proposant des poudres d'impression d'aluminium

| Fournisseur | Description |

|---|---|

| AP&C | Spécialisé dans les poudres d'impression d'aluminium et de titane atomisées au gaz |

| Additif pour charpentier | Large gamme de matériaux d'impression en acier inoxydable et en superalliage |

| Sandvik Osprey | Principal fournisseur de poudres d'impression à base de nitinol, de cobalt et d'aluminium |

Tableau 6. Principaux fournisseurs de poudres d'impression d'aluminium en stock utilisant l'atomisation interne ou s'approvisionnant auprès de broyeurs externes

L'évaluation de l'étendue des capacités des fournisseurs pour les variétés d'alliages souhaitées et les engagements garantissant la cohérence d'un lot à l'autre permettent d'assurer en toute confiance des développements pluriannuels sans risquer que les changements de produits ne rendent obsolètes les pièces intermédiaires au cours de campagnes d'impression plus longues dues aux changements de poudres.

Considérations sur le prix de la poudre d'aluminium

| Paramètres | Impacts sur les prix |

|---|---|

| Taille de la distribution | Le resserrement des distributions pèse sur les rendements et fait baisser les coûts |

| Normes de qualité | Qualités aérospatiales nécessitant des tests rigoureux de détection des défauts |

| Volume des commandes | Les projets de prototypes de petite taille donnent lieu à des primes |

| Spécifications clients | Tout objectif unique en matière d'huile/d'humidité, l'emballage influe sur la tarification |

| Additions d'alliages | Les mélanges élémentaires de plus grande pureté transmettent les charges |

Tableau 7. Facteurs du circuit d'approvisionnement influençant le prix de la poudre d'aluminium jusqu'à 5-10 fois le prix au comptant de l'aluminium de base.

Prévoir les besoins en volume 12 à 18 mois avant les grands projets d'impression permet de minimiser les dépenses liées aux lots et aux essais de qualification.

Questions fréquemment posées

Q : La réutilisation de la poudre d'aluminium conserve-t-elle ses propriétés ?

R : Oui, les poudres se retraitent bien, avec seulement une légère absorption d'oxygène et d'humidité nécessitant un contrôle avant que les mélanges de réutilisation ne deviennent préjudiciables.

Q : Quelles sont les causes des problèmes de porosité dans les pièces imprimées en aluminium ?

R : Les pores de gaz piégés provenant d'un mauvais stockage et d'une mauvaise manipulation de la poudre ou d'un manque d'aération pendant la fusion s'assemblent pour former des défauts qui dégradent la résistance.

Q : Le traitement thermique est-il bénéfique pour les composants imprimés en aluminium ?

R : Oui, un traitement thermique bien conçu reproduit des températures qui augmentent la ductilité et maximisent les propriétés mécaniques ambulatoires propres aux voies de solidification contrôlées de l'impression.

Q : Quel est l'alliage d'aluminium le mieux adapté à l'additif de fusion sur lit de poudre laser ?

R : La poudre Scalmalloy - un alliage d'aluminium, de scandium et de zirconium breveté par APWorks - offre une combinaison inégalée de solidité et de résistance à la température une fois qu'elle a été entièrement post-traitée.